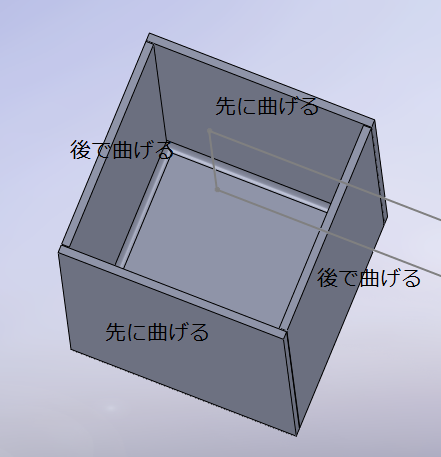

こちらのヘルプにベンド許容差の説明がある要は「中立線の円弧長」。

簡単に言えば伸び代のことを言っている。

ベンド許容差を伸び代だと想像できるだろうか?

伸び代は、曲げたフランジの外寸を測り、2つのフランジの合計ー展開時の寸法を2で割る。

簡単に書けば以下の関係だ。

曲げた外寸の合計>展開図

普通に考えれば何てことないことだが、言葉は難しい。

ベンド=曲げ

許容差?。だいたいの範囲で誤差があると考えればいいのか?

もう一度、

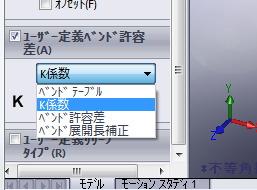

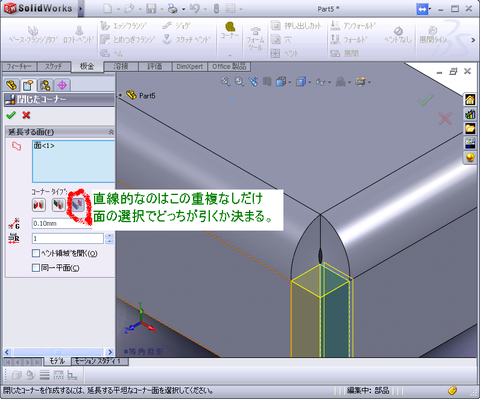

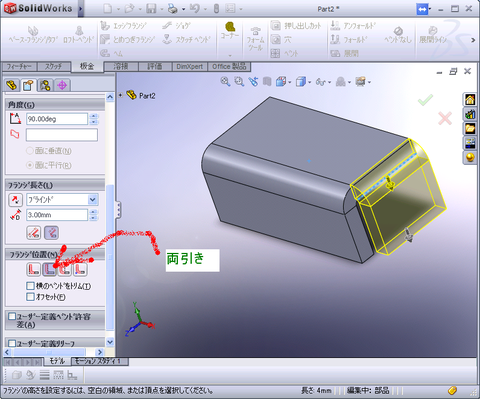

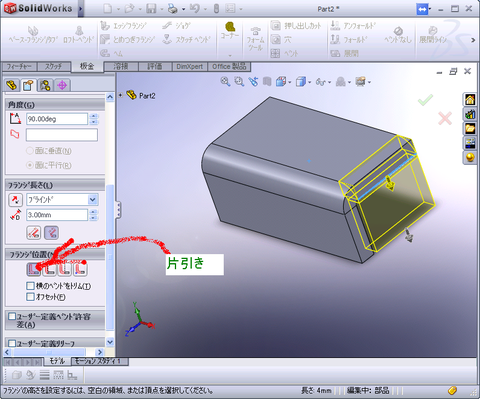

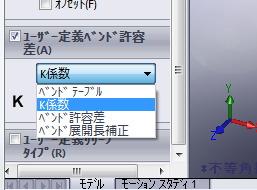

Solidworksでは、ユーザー定義ベンド許容差というものがある。

「ユーザー定義」というのが付いている!!。ベンド許容差は、その中の一つだ。

「ベンド許容差」と「ベンド展開長補正」の2つがややこしい。

また、

「K係数」や「ベンドテーブル」もある。

一番簡単なのは、「ベンドテーブル」だろう。単なる表だ。

私のPCでは、以下のフォルダにExcelファイルやsample.btl(テキストファイル)ある。

C:\Program Files\SolidWorks\SolidWorks\lang\japanese\Sheetmetal Bend Tables

「ベンド許容差」と「ベンド展開長補正」の違いについてのマニュアル。

AとBの測り方が違うので違いは説しにくが、

(「ベンド許容差」は測定不能だから説明すらいらんだろー)

きっとこうなるだろう。

ベンド展開長補正=伸び代=A+B-展開長

伸び代は、ベンド展開長補正のことだった。

ベンド許容差は、曲がっている所の長さで、

ベンド許容差=展開長ーA+B

なんでややこしいかの?

ベンド展開長補正のAやBがベンド許容差のAやBと違う測り方をしているためだ。

AとBを両方とも直線部分となるように計算式を作り直したい。

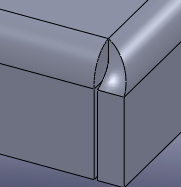

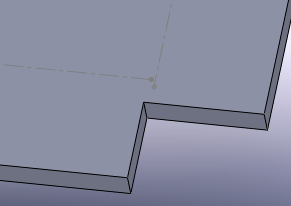

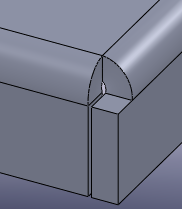

外寸で図っているAは、以下のようになる。

外寸A=A+板厚

ここの②と③の図も参考にしてほしい(お借りします)

AとBを曲げを含まない長さとすると、

ベンド展開長補正=伸び代=A+B+板厚+板厚-展開長

ベンド許容差=展開長ーA+B

この式なら比較しやすい。

以下のように要約できる。

・ベンド展開長補正は、伸び代。伸び代は昔から言うことばなので理解しやすだろう。

・ベンド許容差は、曲がっている所の長さ。こっちがややっこしい。ただ、内Rが大きい場合はこっちの方が計算しやすい。

現場的には、「ベンド許容差」は使えない。

どうやって測るの?。

よって、「ベント展開長補正」が使える。

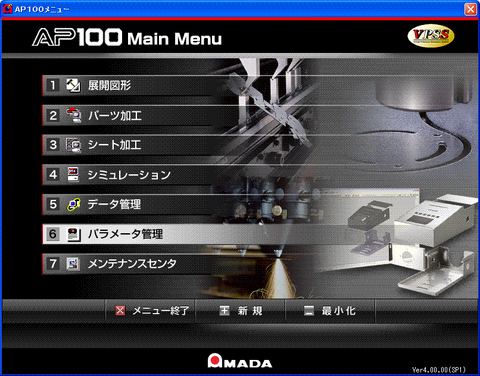

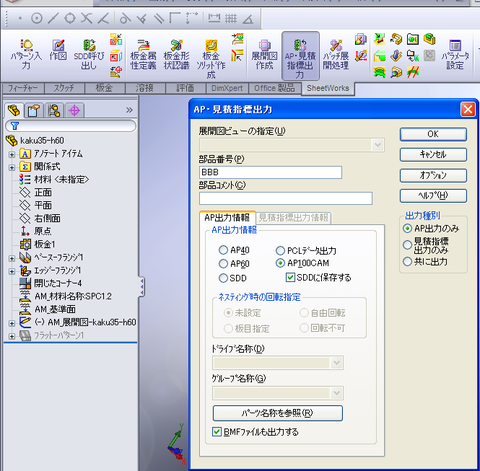

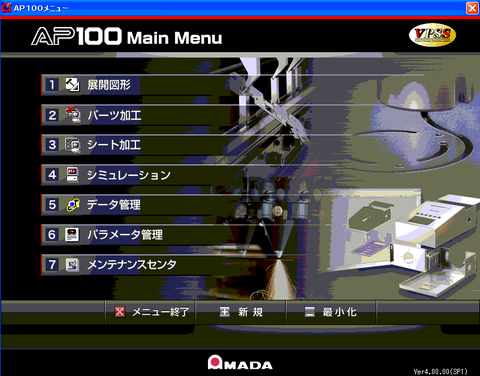

皆「ベンド展開長補正」しかしてないでしょ!!アマダのAP100がこれだし。

ただ、

内Rが板厚の5倍以上の時は伸びはない。こんな場合はベンド許容差が理解しやすのか?

しかし、ほとんどが90°曲げなのでベンド展開長補正がつかいよいと思う。なんたって伸び代だから。

ところで、

ベンド許容差のAとBは、どうやって測るのだろうか?。(曲線部分を排除したのがA+Bということになる。)

また、

疑問符を付けてしまった。

「ベンド許容差」って使わん。って決めた方がいいんかな。

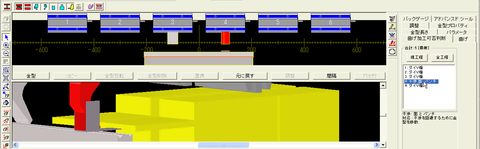

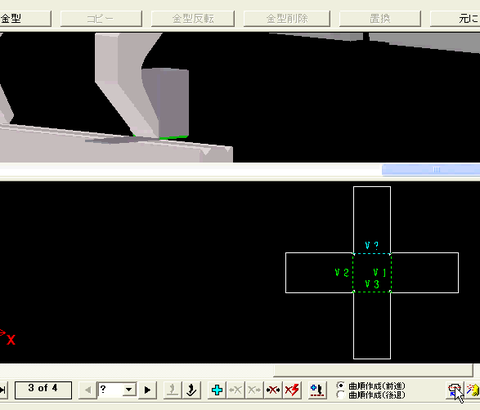

ソリッドワークスのヘルプ

こっちの方がわかりやすい