人気の記事がわかるようになってから

どのページを見る人が多いのかわかるようになった。

以前からローリングとかTIG溶接は多いことはわかっていた。

主にCADのことを書こうと思って作ったブログだが、結果的に溶接が多い。

始めの頃は、記事を書くのに何度か更新する(30クリック程度)のでそれが人気の記事になっていた。

つまり、

ほぼ私だけが見ているブログだった。

今は、

読んでくれる人がいる。

よかったよかった。

ソリッドワークス/SolidWorks、AP100、プログラム、TIG,CO2,手棒、板金

人気の記事がわかるようになってからどのページを見る人が多いのかわかるようになった。以前からローリングとかTIG溶接は多いことはわかっていた。主にCADのことを書こうと思って作ったブログだが、結果的に溶接が多い。 始めの頃 … “ローリングのヒット多い” の続きを読む

半自動溶接(炭酸ガスアーク溶接、CO2溶接)を使ったことがある人はこんなことを言われたことがないでしょうか?「突き出し長さを一定にしなさい」一方、「アーク長を一定にしなさい」とは言われたことないですね。 手棒/被覆アーク … “炭酸ガスアーク溶接の特徴 電圧調整ができるのはこれだけ” の続きを読む

半自動溶接(炭酸ガスアーク溶接、CO2溶接)を使ったことがある人は

こんなことを言われたことがないでしょうか?

「突き出し長さを一定にしなさい」

一方、

「アーク長を一定にしなさい」とは言われたことないですね。

手棒/被覆アーク溶接だと言われるんだな。

被覆アーク溶接(手棒、電気溶接)やTIG溶接(アルゴン溶接)では、

アーク長を一定に保つことが非常に大事です。

なぜ、

半自動溶接(炭酸ガスアーク溶接、CO2溶接)では「アーク長」という言葉がないのか?

ワイヤ送給装置が勝手にワイヤを送るので人がアーク長を調整できない。

でも、溶接にはアーク長を適正に保つことが必要。

実は、機械が勝手に調整しています(適正なアーク長にしてくれる)。

人ができるのは、電圧のツマミを変えることくらい。

アーク長=電圧

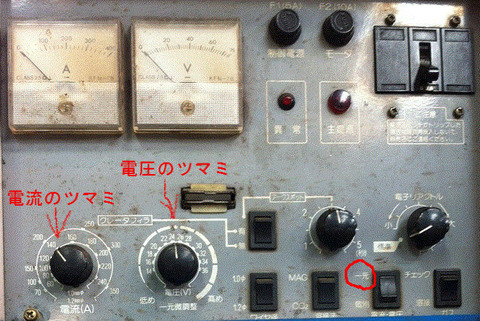

この機械は「一元」(赤く丸してるスイッチ、下は「個別」と書いてます。)のスイッチがあり、電流のツマミだけで自動的に適切な電圧を設定してくれます。

この写真の電圧の赤い矢印の先に白い点があります。ここに電圧のツマミを合わせておくと機械がベストとする電圧に設定してくれる。高めの電圧にしたければ白い点より右側に回す。

この写真の電流・電圧の設定は、クレータ電流・電圧です。

炭酸ガスアーク溶接機の本電流・電圧は、リモコンです。

「一元」も「個別」もリモコンを片手でいじりながら以下を確認して、調整する。

電圧を高めにするとアーク長が長く、広めのビードになる。

電圧を低めにするとアーク長が短く、手にワイヤが当たる衝撃を感じる。

強さは、電流ね。溶ける量、ワイヤを使う量も電流。

また、

「一元」っていっても突き出し長さがコロコロ変わったら電流も変わります。

機械がアーク長を適正に調整できるくらい突き出し長さを一定にしておく技能が必要だ。

(写真はクレータの電流・電圧。溶接用の電流・電圧は手元にリモコンがあるはず。)

「一元」だと溶接する形状によっては、突き出し長さが変化しやすい場合は、「個別」にしてバタバタしないように設定する。

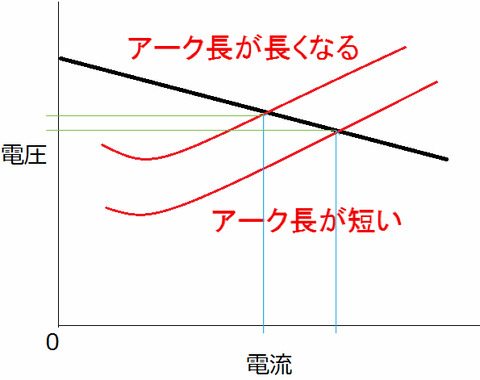

——定電圧特性(アーク長が一定な特性の電源)———————

アーク長を一定に保つのは溶接機の電源が定電圧特性のおかげ。

定電圧特性=アーク長一定特性(私だけが言ってる造語)

アーク長一定だからかいいのです。被覆アークやTIGではあなたが一定にしないといけん。

これを説明するには、

ワイヤ送給装置は一定の速度(速度は電流のツマミで変わる)。

を記憶してから、

アーク長が変動したら溶接電流が大きく変わるのが定電圧特性の特徴。

電流が大きく変わるとワイヤの溶融速度が増減(ワイヤの溶け方が増減)する。

ワイヤ送給は一定だから、自動的にアーク長は一定に保たれる。

(定電圧特性からして、アーク長が長くなるとワイヤが溶けなくなる。アーク長が短くなるとワイヤがよく溶ける。

ワイヤが溶けなくなるというのは電流が下がるから)

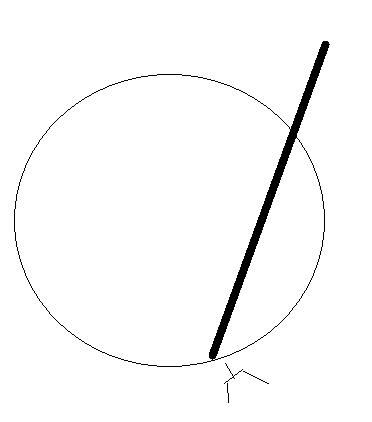

下図は、定電圧特性(黒い直線)。アーク長が変化した場合に、電圧の変化より電流の変化が激しい。これが特性。

赤い曲線は、アークの特性曲線。上側はアーク長が長い時。下側がアーク長が短い時。

ちなみに、

ついでに、

被覆アーク溶接は、垂下特性(下側一番左の図)。TIG溶接もほぼこの特性(TIGの機械は高価だから定電流にできる)。

炭酸ガスアーク溶接の定電圧特性の反対に

電流の変化に対して電圧が大きく変わる特性。

被覆アーク溶接やTIG溶接は、アークが切れないような特性とも言える。アーク長が長くなると電圧が激大になる(アークが切れにくい、電圧の圧は勢いと理解)。電圧が激大になっても電流(溶け具合、熱量)はあまり変わらない(溶接しやすい)。

————————————————————-

被覆アーク溶接やTIG溶接との違い。

被覆アーク溶接とは、以下が違う。

1,溶接棒が短くなる分だけ母材にホルダーを近づけないといけない

2,アーク長を調整する必要がある。

3,被覆材が溶融金属を覆う

TIG溶接とは以下が違う。

1,アーク長を調整する必要がある。

2,溶加棒を使ことがある

半自動溶接(炭酸ガスアーク溶接、CO2溶接)の特徴は、以下。

1,アーク長は機械が調整する。電圧値。

2,突き出し長さを一定にする

3,ワイヤーが自動送給

TIGも半自動も直流だ。(TIGでアルミ、マグネシウムなど表面に酸化皮膜がある材料は交流)

ただ、電子の飛び方が逆。電子がぶつかる方側が温度が上がる。

TIGのタングステン(電球のフィラメントに使う。融点3400°程度)が溶けるのではなく、材料を溶かすのでタングステン電極側から電子が飛び出すようになっている(電流では逆。電流は+から-に流れるというキマリ。昔は電気の流れる方向なんてどうでも良かったんだよね)。タングステン電極=トーチ側が-。次図はTIG溶接機。図のように母材が+。

半自動はワイヤがよく溶けるような極性になっている。ワイヤ側=トーチ側が+だ。

手でトーチを持って炭酸ガスアーク溶接する場合は以下のことに注意(溶接中に)する。

1,突き出し長さ(短いと電流が上がる)不安定だと120A程度に調節していても±20Aぐらい変わる

250Aなら±50A以上違う。定電圧特性だから仕方ないでしょ。電流は大きく変わるダス。

2,狙い(これはどんな溶接でも必要だが他の溶接に比べシビア)

プールとアークの位置(溶接方向のプールの先頭にアーク)

3,角度

ただし、200A以下の短絡移行(ショートアーク/短絡アーク)の小電流での溶接の話。

特に、2は非常に重要だ。

これをしないと、見た目は盛れているが母材が溶けていないという結果になる。

溶接前には、電流、電圧の調整。

SN-2Fなど開先加工がある場合はルート間隔、ルート面のサイズ。

特に、ルート間隔は溶接中に変えることはできない。

上記の1から3は溶接中に変えて、調節できる。

電流は熱量。溶ける量、ワイヤを使う量。炭酸ガスアーク溶接の場合は電流を上げるとワイヤーの送給速度が上がる。

電圧は勢い。高めにするとビードが平になる/軽いウィービングと同じ結果。低めにするとワイヤーが母材に突き当たる感じになり、埋めるには都合がいい。電圧を高めにするとプール(溶融池)を一瞬外してもバタバタしない(この話は、200A以下の短絡移行での話で電流自体が高いと熱がよく入っているので違いがわからない)。

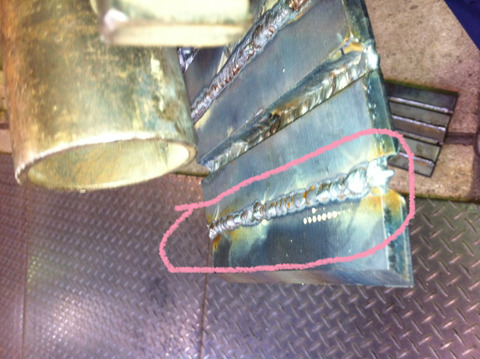

炭酸ガスアーク溶接(CO2溶接、半自動) V形突合せ溶接 SN-2F (Sは半自動/セミオートのS)。SN-2H横向きはこちら。

裏波溶接 1層目 プール/溶融池が見える。

ルート間隔は2mmで、仮付けしている。ルート面は何もしなかった。ホントは0.5-1mm程度の面がある方が制御しやすい。電流は110A。電圧は一元(電流から自動で機械が決める)。

初めの方は、ルート間隔が2mmあったので小さなウィービングで穴が空かないようにしたが、途中でルート間隔は1mmより小さい状態になったのでストレートにしてプールの-先頭にアークが行くようにどんどん先に進んだ。終わりごろは板が温まり、熱が逃げる所が少なくなってときたま穴が開くのでウィービングに変更した。4回ほど、穴にワイヤー-が抜けるような音がしたが、裏波の結果はワイヤーがくっついているような所はなかった。

たて向き溶接なら、溶融金属(ほとんどがワイヤー)が下に垂れるので溶融金属によってアークが母材にとどく。下向き溶接で、短絡移行溶接程度(200A以下)の電流の場合はどうしても溶融金属(ほとんどがワイヤー)が邪魔して母材にアークが飛ばなくなる。だから、炭酸ガスの下向き溶接の場合は電流を高か目にした方が曲げ試験などで失敗がない。電流を下げると溶接制御はしやすいが溶接速度が遅いと母材が溶けていない(110Aで母材を溶かすスピード早くできないなら120A以上にすべきだ)。

一層目の裏波溶接。狙い優先だから前進法(押し)、板厚が9mmだからノズルがたまに当たるくらいでちょうど突き出し長さが10mmになる。長くなると電流が下がって90Aくらいに、裏まで溶けない。

裏波の状態。角が溶けて凸状態になっていれば開先加工面も溶けているはず。

下向きの場合は、プールを大きくするとビード幅が広くなり、凸にもなりやすい。(これは重力がそうしてくれている。立向溶接でそうはいかない)

一層目は、狙いの練習になる。

炭酸ガス溶接の場合は特に狙い。アークを発生している所が重要になる。

ワイヤー径がΦ1.2。ソリッドワイヤーSE-50Tで、電流を110A以下にしてもプール(溶融池)は8mmくらいになる。

このプールのどこでアークを発生させているかが重要です。

(手棒では交流なので正極性のタイミングがあるんで母材が溶けやすい。直径が3mm以上あるし、フラックスがかぶさっているのでそんなに意識しないかもしれないが、母材は溶けやすい。)

で、

「アークを発生している所が重要になる。」何が重要?

プールの先頭でアークを発生させる=母材を溶かす。

です。

しかも、

裏波溶接は開先のすき間を狙わないと角が溶けません。

ですから、裏波の結果で思っている通りに狙えているか判断しやすい。

片溶けや溶けこみ不足などの欠陥でトーチ角度や狙い、スピードの良し悪しがわかるんです。いい練習になるわ。

二層目、三層目で特に言えることだが、

母材を溶かしていないと曲げた後、開先加工面がそのまま見えるような破断面となる。

この原因は、溶接のスピートが遅い。相当に遅い!。注意、遅いからだめなんですよ(電流が150A以下)。

電流を180Aくらいにすると少々、溶接スピードが遅くても溶込み不良は起きない。

このわれよりこっち

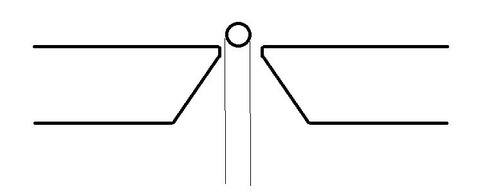

下図のように開先加工をしていると裏波溶接(一層目)は簡単だ。板厚が徐々に厚くなるので溶接時にできるキーホール(小穴)が大きくならない、だから簡単に穴をうめることができる。穴が開きそうならウィービングで逃げる。このウィービングは結構大胆に、幅広くする。ウィービングで開先加工面にアークを向ければ板厚が厚い部分なので、ルート部分に穴があくことはない。逆に、ルート部分を溶かす(裏波を出す)ならルートを狙う。

さらに、

![IMG_1131[1]](http://okayamadey.starfree.jp/wp/wp-content/uploads/imgs/d/f/dfe9a14a-s.jpg)

何度も書くが裏波を出すならルートの部分に溶着金属がたまらないようにどんどん先に進む。

裏が出ないのは、ルート間隔が狭いのではなく、スピードが遅い。

狙いがずれても、スピードが遅くなっても裏を出したいなら、

ルート間隔は、3mm。(狙いの練習にはならないが)

これなら遅くても大丈夫。穴が大きくなったら裏波成功。だが、穴をふさぐぐのは簡単。ウィービング。

結構、結構大胆なウィービングね。

炭酸ガスは、手棒に比べて裏波を出すのは簡単。

2層目

2層目と3層目は、後退法、引く。後退法(引き)にする意味は、母材をよく溶かすため。電流2層目190A程度、最終層180A程度。二層目は電圧を高めにするとすトレードでも平なビードになる。1層目は、前進法(押し)。前進法にするのは狙いを重視しているため。

1層目の電流はルート面が0.5mmでルート間隔が2mm(仮付して2mm棒が簡単に入る)なら90A。

仮付して2mm棒が入らないなら100-110Aで基本ストレート。

3mm近くあるなら80Aで基本

ウィービング。

この50mm幅の練習材料に比べ、JIS検定試験、本番の125mm幅と大きいので溶けにくい。10Aくらい高めに。

また、

ルート面は0.5mm程度なのでこれ大きい場合は、20A高め。

機械にもよるが、デジタルは100Aでもアナログの110Aって感じ。

(最終層、3層目か4層目で曲がるようならなるべく立てた前進法でもよい)

1層目は、穴が開きそうならウィービング、ルート間隔が狭く裏波が無理そうならストレートで早く走る。

「早く走る」って?。裏に沢山出すなら「ゆっくりだろ!」というのは普通の考え方です。溶接棒を使わない時のTIG溶接ならその考え方で正しい。しかし、ワイヤーがどんどん入ってくる半自動アーク溶接の場合で、電流150A以下の場合は「早く走る」が正解。なぜならの絵を見て下さい。

もひとつ、

「早く走る」とルート間隔のすき間をワイヤーが抜けてしまうだろ?。そうの通りです。ルート間隔が狭い場合は、そのくらいの溶接スピードでやっと裏が出ます。付け加えると、抜けたとしても一瞬です。生ワイヤーが裏に残るようなことはありません。「一瞬」の抜けで制御できないならう一瞬になるように技能アップしましょう。「一瞬」の抜け程度なら生ワイアは残りません。

ついでに、

裏を出すために溶接方向に前後のウィービングをする人がいます。

ワイヤーが裏に抜けるのを「一瞬」にしやすいこともありますが、

これ以外に、

溶接方向にウィービングについて

1、前に出すー>裏波のため

2、戻るー>盛るため。大穴防止。

半自動/炭酸ガスアーク溶接は、どんどんワイヤが送給されていることを忘れない。

なお、

「戻る」は、穴あき防止にも効果あるが、いっそウィービングする方が効果的。

このウィービングで穴がもっと大きくなるならウィービングの幅が狭い。

結構、大胆、広くウィービングする。

最後に、

裏当て材っていうのがあります。

ですから、裏波溶接っていらない?。(狙いの練習にはいい)

裏当て材を使うと裏波というよりきれいな表ビードという感じで。

見た目も溶け込みも十分。

セラミック製で溶けませんので表側からおもいっきり溶かします。

U字にへこんでいて、溶接結果は裏から見て「表ビード?」という感じです。

しかも、

凹凸が少なく上級者のビードです。

裏(波)が出ない

根本的には電流を上げるのだが、以下も確認。

突き出し長さがokなら、

ほとんどが、狙いが悪い。

半自動の裏波は楽だ。電流の範囲も広い。

電流が低い。大穴があくなら電流を下げる。

しかし、

大穴が開いたら大胆、相当、大胆にウィービングすればいい。3mm程度の板じゃないので安心。9mm厚まで大穴になることは絶対にない。落ち着こう。

ウィービングは相当大胆にしないと穴はふさげない。プールの後ろ側にアークを出すのも効果的。

プールの後ろ側にアークとは、裏波を出さない方法でもある。

溶接する人の目の横にカメラを付けて撮影ができると習う人は非常に参考になると思うが、そんなに小型カメラではない。しかし、何とか溶接者の目線で取りたい。そこで師匠にお願いしてカメラ優先で溶接してもらった。つまり、師匠は本来の … “TN-H TIG(ティグ/アルゴン溶接)横向き突合せ ステンレス” の続きを読む

溶接する人の目の横にカメラを付けて撮影ができると習う人は非常に参考になると思うが、

そんなに小型カメラではない。

しかし、

何とか溶接者の目線で取りたい。

そこで師匠にお願いしてカメラ優先で溶接してもらった。

つまり、

師匠は本来の頭の位置で溶接していない。手を伸ばしぎみにして遠視か?と思えるような姿勢で溶接してもらった。だから出来具合はよくないそうだ?。(私は十分うまいと思います)

ということで貴重な撮影となった。溶接する人が見るとウンウンとうなずく画像ではなかろうか。

(何が貴重かというと、溶接している人が見る視線で撮影したこと。カメラの位置は本来、師匠の頭があり、普通は撮影できる角度ではない。こんな動画は世界的にないのでは?溶接しない人はただの動画です。私はこれがしたかった~。うれしい。)

実習内容はJISの検定試験の内容だ。

カメラの目線を優先してもらったが、時たま頭が入って真っ黒になるのは師匠のヘルメットを撮影している所。

アークを出さずにローリングの様子

一層目前半。くちばし?のようになっているプールに注目(開先面に沿ってプールができる)。裏波を出すにはこのくちばしとプールの大きさいる。

一層目の中ぐらい。つまり、続き。

一層目の最終。普通は一挙に1層目をするのだが、何度か止めたのでルート間隔がだんだん狭くなり最後は溶接棒をほとんどいれてない。

しかし、Vの字のようにルート面に沿ってプール(溶融池)が流れているのがよく見えます。

溶接棒を入れない分、開先加工した奥側、ルート面もよく溶けていることがわかります。

ルート間隔が狭い場合はこの方法で裏波を出します。

さて、

普通は、一挙にビードを置きます。

で、

何で何度も止めたのかとういうと、

カメラ優先の姿勢で溶接してもらっているので長続きできなかった。というか基本的に凡人では無理な姿勢での溶接です。その代わりカメラは最高のアングル(溶接する人が見るアングルなので溶接する人にはとっても勉強になる!!)です。この角度の動画は世界的?にも無い!。だれでもできない。だれも撮らない。

ルート間隔が狭いので共付(溶接棒を使わないこと)けだが、

途中で、大穴が開きそうになって棒を入れる。

二層目は、一層目のビードをすべて覆うようにする。

始端で、凹んでいる状態を修正してから本溶接。

母材より高くする程度。直径2.0の棒を入れっぱなしなのでビードに波はでない。

始端でビードを整えてからスタートしてます。

SS400(軟鋼)を長さ150cm、幅2.5cm。板厚9mm。30度の開先加工棒を帯ノコで切った。

ほぼ上向きでTIG溶接。

(パイプ/C-2Pの水平のスタートの練習なので)

C-2OのCはコンビネーションの意味。2は中板9mm厚。OはOverhead上向き。

一層目の溶接はTIG(アルゴン溶接)です。以降は、手棒(被覆アーク溶接、B-17やLB-47)。

TIGと被覆を使うから、コンビネーションという。

ここではTIGの練習の話。

(2022/08/26追記、これで適当な板2枚で開先無しでも両手の練習ができる。棒の練習にオススメ)

ノズルは開先加工の面に当たるように小さめ。No5。ローリングというよりコネルだけ。

開先加工面に当てているので電極は安定している。

問題は左手で溶接棒を持つ方。

Φ2.4。

下図のように、パイプが目的なので若干の角度をつけている。パイプでは、ノズルはNo6とNo5より大きめでも開先加工面に当てることができる。ステンレスSUS304のようにバックシールドはしません(必要ありません)。JIS検定試験でも同様にバックシールドはしません。

下の写真の角度は、パイプの下側をイメージしてます。

(こっちの方が難しかったりする。棒の入れ方の問題で。文末参照)

いろいろな条件を試してみたが150A。ボタンを押した状態で50A以下、限りなくゼロでもいい。

クレータありで反復にしている。トーチを母材から離さないとアークは止まらない。

初期電流は20A。初期電流は溶接位置をホタルの光でスタート位置を確定す

るだけなので電流値は適当。

下図は、下から上に撮った。つまり、表側。

下図は裏波。

へたに電流を下げるとプールが垂れ下がって電極がすぐに汚れる。

電極はあまりださないようにしないと電極が汚れやすい。しかし、電極が出てないと母材がなかなか溶けない。

これを解決するために150A~160A程度にして一挙に溶かして、冷やす(スイッチを押しっぱなし)。

ボタンを押したまま(0?~50A)態勢を整え、ボタンを離して(150A)一挙に1・2cmビードを置く。

このため裏波のビード幅は広くなったり狭くなったりしている。

ベベル角度30度の開先加工をしているので開先部分は板厚が徐々に厚くなるような形状になっている。

裏波を出すのは開先加工のとがった部分だから早く溶ける。

150Aぐらい高いと開先先端の板厚が薄くなっているところが溶けやすくなるので早めにビードを置く。

これをゆっくりしていると板厚が厚い部分まで溶ける。ここは開先先端より手前なのでここが垂れて下がると裏波どころではない。もう一度、電極の先頭が開先先端あたりに置く。手前に電極を置くと裏波どころではない。

ここの表現は難しく、なかなか伝わりにくいのでさらに、もう一度。

150A以下だと電極の先端を母材の開先の先端に近づけないと開先先頭が溶けない。両端の先を溶かさないといけないので両方に電極を振る動作が必要になる。まごまごしているとプールが垂れて裏波どころではない。最近書いたのはこっち。

150A以上だとそんなに開先先頭に近づけなくてもすぐに溶けるし、どんどん先に進めるので結果的に熱が入りすぎることもない。溶ける速度に対して両手が対応できないなら125Aくらいにするといい。 (C-2Fの下向きやC-2Vの立向き、C-2Hの横向きなら130A程度で母材の開先先端に電極を向けて、つまり軽いウィービングで進むと母材が溶けやすい。C-2Oの上向きだとそうはいかない。溶かすだけじゃなく裏波が上に凸の状態で冷やすこと、同じ位置で沸かすとプールが垂れてくるとどうしようもない。ボタンを押しっぱで冷やすこと。)

溶加棒はΦ2.4。

ルート間隔は、ルート面をとらないなら2.5mm程度。ルート面を1mmくらいとるならルート間隔は3mm以上はほしい。

ルート面なしで3mm以上ならもっといい。基本ルート面いらん。

先端が溶けた溶接棒でもルート間隔に軽々入るくらいがいい。

コツとしては 、溶加棒をどんどん入れてルート間を埋めたらドンドン進む感じ。ただし、プールで溶加棒を溶かすにが基本。アークはプールの中心を狙う。溶加棒を狙わない。離す。

ダメならボタンを押して休む。

ボタン押して休む!!!!!!!!!!!!!!!!!!!!!!。

じゃなくて、体制を整えるのかな。いつまでも沸かすと裏波が凹むで!!

ホントは一定間隔でボタンを押すといい。なれればというはなしだが、ウィービング2回で一回ボタンを押しっぱ。

押しっぱが短いとなめらかなビードになる。

ステンレスのt3.0と違い。どんどん溶接棒を入れないと凸にはならない。ステンレスの2・3倍以上くらい突っ込むかな。

(この感じは炭酸ガスアーク溶接と似ているが、溶加棒を入れないで母材を完全に溶かすことができるのがTIG溶接のいいところ)

これは実際のパイプブラジルのBrazilWeldsさん

追記 2012/12/06木曜日

150Aは調子が悪いと忙し過ぎてできない。

(ボタンを押し続ければいいのだが)

130A、クレータ30A、ダウンスロープなし、溶接棒Φ2.4、ノズル番号5だとゆっくりできる。

ポイントは、ノズル番号。

ノズル番号を小さくすると径が小さくなるので開先の中に入り込むことができる。

ルート面だから滑りやすいし。

(ということはルート面の肩をすっておいたほうがええな。)

突き出し長さは、ノズルと同じ。だから汚れることも少ない。

棒は裏から入れれるといいのだが、表側からでも溶融池に押しこむことで裏が凹むことはない。

押しこむことがポイント。

ほぼ下向きと同じような扱いだが、プールに溶接棒を押し付ける所が違う。

右手でこねなくてもいい。ボタンを押しながら少しずつ進む。ポイントは、左手の棒の送り、これどんどん送れて、安定しないことには電極の研磨ばかりすることになる。

できればすき間を開けて棒が裏側の方で待っている感じ。

上下逆ではありません。

パイプなら

考え方は同じ。

下にたれないように置くということ。

温めすぎると垂れるので

せっかく裏波を出すように裏側から棒を入れているので

早く冷やして裏波の凸のままにする。

少しうるさいが、

ミドル(中間)と呼ばれるパルスを使う方法もある。

100Hz以上で

ベースを100A、パルス電流を200A にすると平均で150A

一般的には、高めに出るので

ベースは80Aにして平均で140Aだが、150A以上に感じる。

200Aという瞬間があるのでアークが集中する。

アーク長が長くても比較的ねらった方向に集中する感じがある。

やってるの?と聞かれると、検定関係でパルスは使わない。

令和5年5月31日追加

溶接棒の送りとスイッチの練習ができてれば細かな電流のこといわなくてもできる。

N-2Vとは、被覆アーク溶接(手棒、手溶接)の縦向き裏当て金なしです。裏波はTIG溶接(アルゴン溶接)でする方が確実なので裏当て金なしを受験する人は少ない、いないかな。ルート間隔は2mm、開先はガス切断機で60度。SS4 … “N-2V” の続きを読む

N-2Vとは、被覆アーク溶接(手棒、手溶接)の縦向き裏当て金なしです。裏波はTIG溶接(アルゴン溶接)でする方が確実なので裏当て金なしを受験する人は少ない、いないかな。

ルート間隔は2mm、開先はガス切断機で60度。SS400の鋼板。板厚は規格では9mm。実際は規格すれすれで8.9mm程度?。

一層目の裏波 LB-52UのΦ3.2低水素系の溶接棒だ。低水素は一度300度以上で30分くらい焼いてから使うようにする。でないとアークが止まるで。焼いた後すぐに使わないなら100度以上に保温しておく。

縦向き、溶接者の目線では溶接面が邪魔になるので斜め上から撮っている。溶接している人とほぼ同じような目線になるようにしたかったが若干上すぎ、右寄りから撮っている。

動画の前半は運棒の説明で、後半半分が溶接だ。

カメラの仕様上、音声は入っていません(ボリュームはそのまま)。

アークがルート間を時たま抜けているのがわかる。音はその抜ける音、ボソボソといった裏側の面で鳴るような音がする。運棒がプールに遅れてはいけない。棒は軽く触れ、押しこむ感じで、ボソボソと音が鳴るようにルートのすき間にアークがたまに抜けるようにする(アークはプールの先頭に飛ばす)。

冷えてからフラックスをはく離し、ワイヤーブラシで綺麗にしてから2層目となる。

2層目は3.2mmのB-14。イルミナイト系の溶接棒だ。

三角な運棒。B-14の場合はフラックスがカドにたまってアンダーカットになるのでアーク流で飛ばすために上に上げるような動作(三角形の頂点へ)がある。

3層目。これも同じ溶接棒。

照明なし赤外線カメラなので基本、白黒です(一般的なカメラでは赤外線フィルターがはじめから仕込まれているので可視光線透過率を下げるフィルターをつけてもよく見えない?)。

開先加工の状態は見にくいですが、溶融池とスラグが熱いためによく見えます。溶接棒も比較的よく見えますが、熱くなっているのでしょう。

最終層。終端処理も。

手溶接は、フラックスのかぶりかたによってビードの美しさがちがう。特にイルミナティ系のB-14だとフラックスのかぶりかたでビード外観が大きく違う。B-14の歴史はここ。B-14はフラックスが流れやすくてフラックスがアークの … “手溶接はフラックスの種類で結構違う” の続きを読む

手溶接は、フラックスのかぶりかたによってビードの美しさがちがう。

特にイルミナティ系のB-14だとフラックスのかぶりかたでビード外観が大きく違う。

B-14の歴史はここ。B-14はフラックスが流れやすくてフラックスがアークの近くまでついてきていて、

しかも、

溶接中にかなり厚くフラックがアーク近くまで「ぷよぷよ」と波うつようにきてないと細かい綺麗なビードにならない。

LB-47は、低水素系で強度もあり、ビードがきれいだ。

この溶接棒だとフラックスがアーク流で流されることもなくきれいなビード外観だ。

つまり、

溶けたフラックスが硬いのだ。

硬いから縦向きや上向き溶接なんかした時に氷柱のようにたれたりする。

B-14だったら氷柱は金属だろう。

B-17と低水素系の比較だかこの方もおなじようなことを書いてます。

B-14とかB17のことを軟鋼棒と言う人もいるが、

強度や溶接のしやすさは低水素だ。

U付きの裏波棒も低水素だがLBよりきれいに溶接できる。

ビードの押さえがしっかりしていてきれいということ。ガラスのようなフラックス。

ただし、

低水準は焼く(乾燥)ことが必要なのが面倒かな。

アークスタートも面倒かな。慣れないと。

誰が言ってた

「Bはあまり盛れない」ので溶接棒が早くなくなるように思える。

LBの方がビードの高さがわかりやすい。

それと、フラックスがしっかり固めるのでBより盛りやすい。

それに、Bの方がスパッタが多いことも関係するかな?

よって、

LBの棒の方が長持ちする感じだ。

手溶接は、フラックスによって溶接の感覚が大きく違うが、

アルゴン溶接は材料に、炭酸ガス(CO2溶接、半自動) ならワイヤーの種類よって感じが違う。

手溶接や炭酸ガスは軟鋼を扱うことがほとんどだ。

アルゴン溶接は溶加棒で違うということだが、アルゴンガスを使うことからいろいろな種類の材料を扱えるので、材料の違いの方が大きい。

溶融池の粘度というか流れやすさでは、軟鋼>ステンレス>チタンの順によく流れる。

例えば3mm厚にビードを置く場合はプールの大きくして最も穴が開く(溶け落ちる)のは軟鋼だ。

チタンなんかは粘すぎて温まった溶接棒が飴玉のように母材にくっついてしまう。

温まっただけでね。

炭酸ガスアーク溶接 (CO2溶接、半自動) もアルゴン溶接 (TIG溶接) も母材に載せるような感覚はない。だから、目で溶融池を見て距離を加減する。しかし、手溶接は、母材に溶接棒を当ててできる。よって … “手棒は感覚的にできる” の続きを読む

炭酸ガスアーク溶接

(CO2溶接、半自動) もアルゴン溶接

(TIG溶接) も母材に載せるような感覚はない。

だから、目で溶融池を見て距離を加減する。

しかし、

手溶接は、母材に溶接棒を当ててできる。

よって、

私の考えでは、

目が悪くなっても溶接がしやすい順は 以下の順。ある意味年寄り向けで。

手溶接>炭酸ガスアーク溶接>アルゴン溶接あ

炭酸ガスアーク溶接の方がアルゴン溶接(TIG溶接)より簡単なのは

突き出し長さを一定にすればアーク長は自動で調整してくれるためだ。

また、

炭酸ガスアークは、電圧調整がうまくいけば簡単だ。

初めての溶接なら

炭酸ガスアーク溶接>アルゴン溶接・手溶接

初心者には圧倒的に炭酸ガスアーク。間違いない。

効率もあるが、

設定さえすれば、「やっとけ」ですむ。

それに、世の中ほとんどが炭酸ガスアークということはそうゆうことかも