手溶接は、フラックスのかぶりかたによってビードの美しさがちがう。

特にイルミナティ系のB-14だとフラックスのかぶりかたでビード外観が大きく違う。

B-14の歴史はここ。B-14はフラックスが流れやすくてフラックスがアークの近くまでついてきていて、

しかも、

溶接中にかなり厚くフラックがアーク近くまで「ぷよぷよ」と波うつようにきてないと細かい綺麗なビードにならない。

LB-47は、低水素系で強度もあり、ビードがきれいだ。

この溶接棒だとフラックスがアーク流で流されることもなくきれいなビード外観だ。

つまり、

溶けたフラックスが硬いのだ。

硬いから縦向きや上向き溶接なんかした時に氷柱のようにたれたりする。

B-14だったら氷柱は金属だろう。

B-17と低水素系の比較だかこの方もおなじようなことを書いてます。

B-14とかB17のことを軟鋼棒と言う人もいるが、

強度や溶接のしやすさは低水素だ。

U付きの裏波棒も低水素だがLBよりきれいに溶接できる。

ビードの押さえがしっかりしていてきれいということ。ガラスのようなフラックス。

ただし、

低水準は焼く(乾燥)ことが必要なのが面倒かな。

アークスタートも面倒かな。慣れないと。

誰が言ってた

「Bはあまり盛れない」ので溶接棒が早くなくなるように思える。

LBの方がビードの高さがわかりやすい。

それと、フラックスがしっかり固めるのでBより盛りやすい。

それに、Bの方がスパッタが多いことも関係するかな?

よって、

LBの棒の方が長持ちする感じだ。

手溶接は、フラックスによって溶接の感覚が大きく違うが、

アルゴン溶接は材料に、炭酸ガス(CO2溶接、半自動) ならワイヤーの種類よって感じが違う。

手溶接や炭酸ガスは軟鋼を扱うことがほとんどだ。

アルゴン溶接は溶加棒で違うということだが、アルゴンガスを使うことからいろいろな種類の材料を扱えるので、材料の違いの方が大きい。

溶融池の粘度というか流れやすさでは、軟鋼>ステンレス>チタンの順によく流れる。

例えば3mm厚にビードを置く場合はプールの大きくして最も穴が開く(溶け落ちる)のは軟鋼だ。

チタンなんかは粘すぎて温まった溶接棒が飴玉のように母材にくっついてしまう。

温まっただけでね。

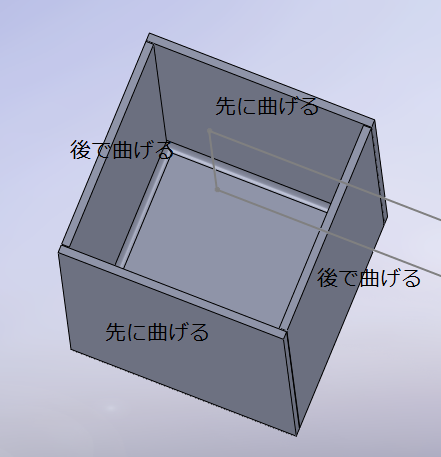

![IMG_0586[1]](http://okayamadey.starfree.jp/wp/wp-content/uploads/imgs/5/1/514badd3.jpg)