FAXで届いた図面

3次元CADで書かれていたら立体図というか建築でいうアイソメ図(立体図)があれば想像できる。

ただ、

展開図まで書く必要があるので実際の寸法をひろう必要があり

ソリッドワークスで書く、書きたいが、時間が

特に、

今まで見たこともない図面で

斜めと思われる線が多く

三面図(図面検索google)で斜め線は見にくいねー。じゃなく想像しにくい

ソリッドワークス/SolidWorks、AP100、プログラム、TIG,CO2,手棒、板金

FAXで届いた図面

3次元CADで書かれていたら立体図というか建築でいうアイソメ図(立体図)があれば想像できる。

ただ、

展開図まで書く必要があるので実際の寸法をひろう必要があり

ソリッドワークスで書く、書きたいが、時間が

特に、

今まで見たこともない図面で

斜めと思われる線が多く

三面図(図面検索google)で斜め線は見にくいねー。じゃなく想像しにくい

溶接前・姿勢(スタートから終わりまでの手、体の動き)・ルート面・ルート間隔・電極の長さ(TIG)・電流・炭酸ガスアーク溶接の場合は、電圧(低いとアーク長が短くなる。低いと溶け込み大、電圧を高くするとワイヤーを玉にして穴埋 … “溶接前と溶接中の条件 できること” の続きを読む

溶接前

・姿勢(スタートから終わりまでの手、体の動き)

・ルート面

・ルート間隔

・電極の長さ(TIG)

・電流

・炭酸ガスアーク溶接の場合は、電圧(低いとアーク長が短くなる。低いと溶け込み大、電圧を高くするとワイヤーを玉にして穴埋めができる)

電圧小ー>ビード幅小、結果的に同じ電流だと溶けこみは大

・開始の姿勢とアークなしで最後まで動かしてみる

溶接中

・姿勢(目の位置)

・トーチの角度

・スピード

・狙い

・アーク長(TIGと手棒)、突き出し長さ(短いと電流大、炭酸ガスアーク溶接)

・プール上のアークの位置

ある時点で

「できること」って少ない。

気付いてから行動に出せる時間も短い。

だから、

意識して

できることに集中です。

自分では何もできないことが多い。

外部、環境に左右されることに気づき

できること

の少なさに気づき

自分ができることを大切にして集中する。

宗教ではありません。

集中です。

気をつけることがないくらい練習し、目の前に集中です。

経験が長い人ほど集中することがないくらい、いろいろできるということです。

この方法が楽。 楽以上に、フィーチャの作成に必要な寸法は漏れ無く表示される。 また、 余計な表示は無い。 だから、こっちね。 ここは自動寸法ってのがあるなー程度で。 スマート寸法で一つ一つ指定してもいいが、 寸法をつける … “自動寸法” の続きを読む

プレスブレーキで金型を交換したら

パンチはロックして、ダイのボルトは締めない。

そして、

1,2トン(10から20kN)の圧力で上げたり下げたりして(4,5回)

芯出し

加圧した状態でダイをロックする。

それから、

さらにある程度の圧力をかけて

金型原点設定(プレスブレーキに板厚0の位置を教える)する。

しかし、

以外なものを発見。

https://www.youtube.com/watch?v=xSB_z4JVPIk

これすご(もんげー)

芯出ししてない

段取り早

バックゲージも特徴。バックゲージは3,4個が組み合わせったバックゲージ。斜めもできそうな。

https://www.youtube.com/watch?v=dxndGwcjv2o

ついでに、

角度センサープレスブレーキ横カット

曲げ加工の精度低下:プレス加工のトラブル対策動画2

アマダさん

光で角度センサー。パンチがピクピク動いて調整しているのがわかる。

https://www.youtube.com/watch?v=HuR7M6lQ0_k&feature=player_embedded

小松さんのベンディング・アイ ページの真ん中あたり

何か出てきて測りよる。角度センサー

https://www.youtube.com/watch?v=3PHk76q_KPw&feature=player_embedded

毎回、機械が角度を測って調整している。

余った切れ端を集めて使うとコンマ何ミリという単位で板厚が違います。

そんな時も大丈夫ということでしょう。

機械板金加工は、加工の工程で何に気づくのかが重要だと思う。(仕事はどれもそうかもしれません)しかも、こうしたことは毎日できます。いざという時?、人が今までの経験から何とかして作る。これと新しい機械、機器を買って生産アップ … “曲げ加工で技能アップのための測定器(人は面白い)” の続きを読む

機械板金加工は、

加工の工程で何に気づくのかが

重要だと思う。

(仕事はどれもそうかもしれません)

しかも、

こうしたことは毎日できます。

いざという時?、人が今までの経験から何とかして作る。

これと

新しい機械、機器を買って生産アップは

売上が上がらないといけないし、

機械を買うって年に1回もない?のでチャンスは少ない。

一方、

気づきは、

いつでもできる。

意識を向ける

とか

注意を向ける

とかの

具体例を工場長が作業工程ごとに説明すると思う。

その人が初めての作業なら

安全が第一で、

さらに、

作業のポイントまで言う。

で、

たくさん言っても安全のことがボケてくるので

初めはあまり多くのことが言えない。

そこで、

作業に慣れてきたタイミングで

作業のポイントを言うのがいい。

しかし、

本人からすると「できてるんですけど」と、

作業ポイントの内容がボケるし、いまさら聞きたくもない。

嫌な先生の担当の科目は成績が上がらないように

気持ちが入らないと

作業ポイントも入らない。

技術が進歩しようが、人はなかなか変わらない。

だから

人が面白いんですね。

以上、

つぶやき

ツール、仕組み、機器があると

「口だけ」より教えやすい。

視聴覚教材ですね。

で、、

気づき のための ツール

を並べてみます。

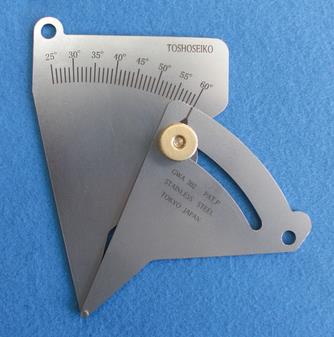

・角度ゲージ(スプリングバック体感ツール)

加工中にセンサー(動画があります。プレスブレーキで何度か押さえているのが自動っぽい)

が測定して特定の角度にする方法が完全な自動化だ。

こんなのがあるとスプリングバックなんって知らなくてもいい。

でも、動画がおもしろい。

さて、

曲げ加工でスプリングバックの知識は必要です。

90°曲げでも、一時的にもっとキツく曲げないと90°にならない。

このツールがあると、この現象を目で確認することができる。

角度ゲージがあるとスプリングバックなどを予想しながら曲げ作業ができるかも。

こちら

溶接の角変形の測定も使える。便利。

精度0.1度。5千円から2万円くらい。

スマフォも使える。

スマフォのアプリに角度計・分度器をインストール。時たま鉄板に当てます。

これは溶接で開先角度のゲージだが、プレスブレーキの台にのせれば使える。

こちら

90°曲げならスコヤが使えますが、

結構、デジタルな分度器ってあります。

・内Rゲージ(内R体験ツール)

内Rゲージは2種類いる。

内側のRが小さい方が箱など組み合わせるときに有利です。

だいたい、Vが板厚の6倍で板厚の0.7倍。

こちら

・外Rゲージ

上と同じ。だいたい板厚の2倍。

5千円くらい。

測ってみないと内側にRがある。外側にもRがあるって、どの程度なのか分からない。

・デジタルノギス(伸び体感ツール)

曲げる前の寸法と曲げた後の寸法など測定に必要です。

曲げによる伸びを意識させるにはこれが必要です。

こちら

購入時期によって板厚が結構違う。

たまにしか買わない板だと、デジタルでないノギス(0.05単位)で0.1くらい違う時もある。

板厚は、曲げの角度にメチャ影響します。

1万円。

・USB顕微鏡(曲げ変形、切断面体感ツール)

曲げ部、切断面、だれ、バリなどの観察

200倍まである。

パソコンが必要だが、ちょっとした顕微鏡だ。

コードに照度(ランプの強さ)を変更できて、シャッターも付いてる。

ピントは手動。

オートフォーカス付きだと万単位になる。

こちら 3千円以下。

アセンブリが大きくてメモリの使いすぎ?動きが悪い場合アセンブリを一つの部品にしてしまえば快適です。 アセンブリに合わせて部品を作る場合に、快適に操作できます。ただし、アセンブリは一つの部品になっているのでなんかアセンブリ … “アセンブリが重たい 部品化” の続きを読む

道具として使う紙と鉛筆でもいいだけど、毎回、同じような手順をコンピュータならやらなくていいだからCADは便利。———–でも、基礎がいるとか??コンピュータが個人で買えるよう … “パラメトリック” の続きを読む

道具として使う

紙と鉛筆でもいい

だけど、

毎回、同じような手順をコンピュータならやらなくていい

だからCADは便利。

———–

でも、基礎がいるとか??

コンピュータが個人で買えるようになったころ

1990年。平成になる前。西暦和暦年齢一覧表

バブル崩壊の年

の前あたり。1980年のころかも?

「パソコンを使えるようになるにはBASIC言語ができないと」という人がいた。

所詮、コンピュータは道具。

道具

ってことをしっかり理解しないといけん。

楽しくするには道具までレベルを下げる

いろいろと前提はいらない。

車が無いと彼女ができないとか(古)

エンジンの燃焼システムを知らないと車がわからないとか。運転できないとか。

———–

道具

パラメトリック

パラメトリックなCADだから

このパラメトリックがわからないと書いていて根本的に間違うとか

壁を作ってるとガムシャラにできない。

でも

ずーと気になっていた言葉です。

パラメトリック

ここは、基本がとっともよくわかると思います。

寸法を変えたら形が変わるって普通なことですが、便利ですよね。

適当に形を作って

つまり

機能の達成を優先して作る。

イラチな私にピッタリ。

以前のCADは、

寸法は線を引いた長さで決まってた?

また、

寸法の変更を図面上でできなかった。

寸法線に書いてある数値を変更なんかできなかったので、数値をダブルクリックなんてしたこともない。

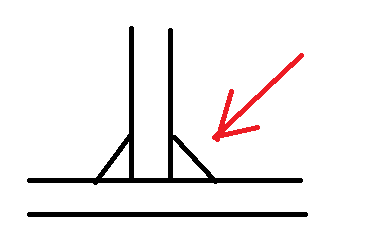

溶接部分で破断させたくなければのど厚を材料の板厚以上にすればいい。

だから「のど厚」大切

脚長の方は簡単に測れるし、見た目でもだいたいわかる。

脚長L。脚長の短い方をサイズSという。サイズから理論のど厚がでる。

これからの話しは、脚長ってサイズのことで、のど厚は理論のど厚のこと。

で、

ビード幅からノド厚がわかるという話。

溶接する人は、すみ肉(隅肉)溶接中に板厚くらいのビード幅にすればいいという話でもある。

その話はまず、

三角形の定理じゃなくて

三平方の定理

じゃなくて

直角二等辺三角形(ここで書いている)

を知ってるとすぐわかるという話。

直角二等辺三角形が1つ。その中に2つの直角二等辺三角形がある。

直角の他の角度は45°が2つ。

(1とか√2としているのは簡単にするため比にしている)

1が脚長なので

のど厚は、1/√2=0.7ぐらい。

√2は、

ひとよひとよにひとみごろ。

1.41421356。。。

これを2で割るとだいたい0.7。

脚長を1にしているので0.7が割合として使えるんだ。

1:0.7という感じ。

「1対0.7」と読む。

例えば、

脚長(1の位置の寸法)が5mmなら

のど厚は3.5mmくらい

1:0.7=5:??

1と0.7の関係だから

1が5なので

0.7を5倍すればいい。

5×0.7=3.5

計算式は、

のど厚=脚長x0.7

に相当する。

脚長(1の位置の寸法)がわかれば「のど厚」もだいたいであるが、わかる。

すみ肉は膨れたビードより少し凹んだ方がかっこ良く見える。

しかし、のど厚が不足する。

強度からのど厚が求められる構造物は、わざと凸にすることがある。

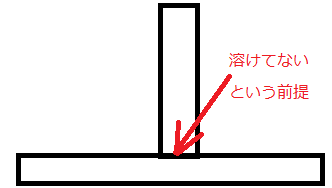

溶接する方としては、両側の隅肉溶接が矢印方向から見て板厚程度であれば母材より強いということ。溶接中は矢印のように見て幅しかわからない。

脚長が板厚くらいあると十二分。だが、脚長が多き過ぎると熱が多く入るのでひずみやすい。溶接が終わった時点で余計な力が入っていることになるのでやり過ぎ(仕事が大変になるからあまりありませんが)いけません。

のど厚が測りにくいので脚長(サイズ)、溶接中はビードの太さ=板厚という話でした。

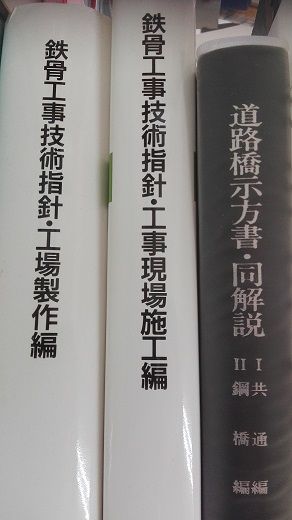

こんな本があります。

追記、

立板と底板が重なった部分は溶けてないという前提であります。開先加工、例えば一方だけでもレ形に加工してから溶接して、完全溶け込みするとのど厚は板厚以上になる。