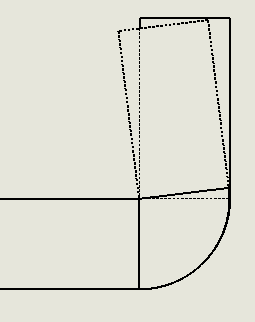

3枚の展開長は、同じだが曲げ寸法が違う。

中を先に作ってから上側、下側を作る。実際に1mm厚のSECCを曲げて作ると曲げ寸法が30だけなのでバックゲージの合わせ方は簡単だ。中のハットは全部30。他は板厚分の調整がいる。

切断寸法は、両伸びを1.8とすると30*5-1.8×4箇所の曲げ=142.8。幅は50。

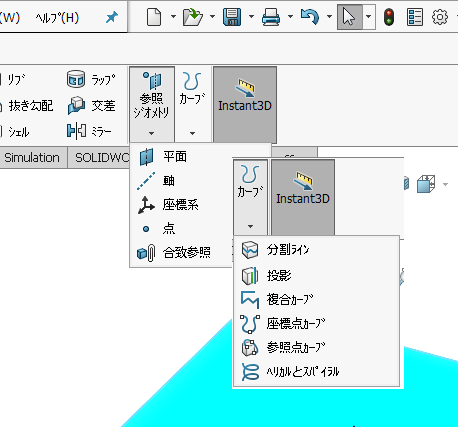

エンティテ オフセットを使って板厚分の厚さをスケッチしてから押し出し、これを3つ作って(マルチボディ)ボディ保存し、その後に板金化する。

上に2つ目を作る。両端はそろえるので外寸の合計値は同じだから展開長も同じだが曲げ寸法が違う。

展開長は全部同じです。外寸の合計は同じだから。曲げ寸法は違う。