動画は日本溶接協会。すごいです。何度も見て、目に焼き付ける。合格します。

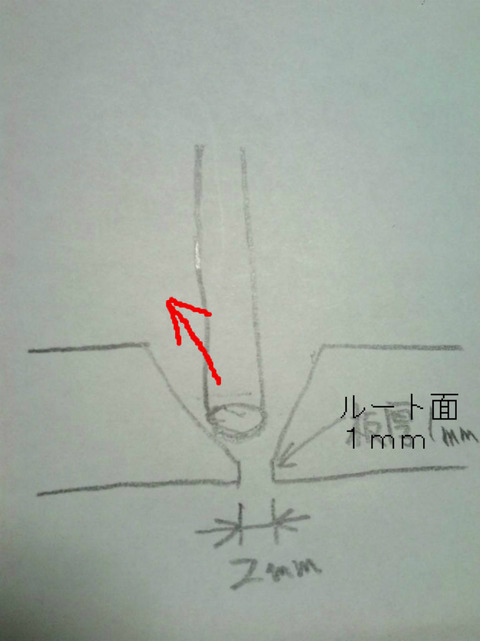

これは板厚9mm。N-2Fの練習。

開先加工をしている。

本来、板厚が薄いところが溶けるのが普通だ。

開先加工の先端は、1mm厚。ルート面を1mmにしているので。

アークの温度は5000度以上。

鉄の溶融温度は1500度。

板厚の薄い所が溶けるのが普通。

つまり、1mm厚の部分が最も溶けやすい。

しかし、上の絵のように溶接棒が片方の開先加工の面にあたりやすい。

これは、被覆剤が溶けるので階段をのぼるようにズレてしまう。

被覆アーク溶接は、被覆剤を軽く当てるよにするのでしかたないが、

プールや小穴、裏側の明るさを見ながら溶接スピードを調節すれば板厚1mmは必ず溶ける。

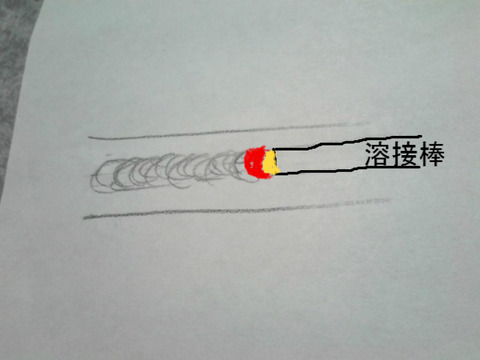

下の赤い所がプールで黄色の所はアークでまぶしくてわかりにくいが小穴がある。

小穴がある程度大きいと音が「プシュプシュ」と変わる。小穴の大きさで音が変化する。

黄色い所は、遮光ガラスの番号10番で何とか穴が見える(個人差がある)。

明るいと赤いというより黄色、白く見える。

相対的に小穴は光はなく黒い感じだ。

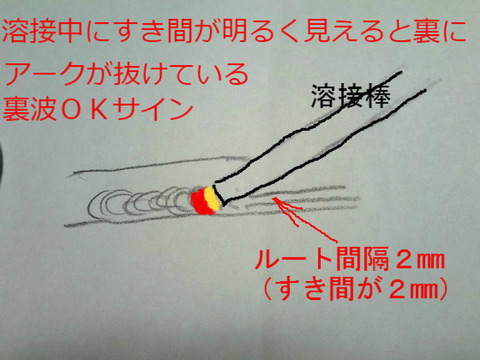

まだ溶接していない先のすき間が見え、裏側にアークの光が通しているのが確認(次図の矢印)できれば溶接スピードは正しい。

アークの3分の1は下に抜かすような感じ。3分の2は、プール(溶融池)にアークが飛ぶ感じ。

もし、溶接スピードが遅いと遮光ガラスがあるのですき間自体がどこにあるのかわからない。

スピードの調整は、

すき間が見えないー>早くする

小穴が大きいー>ふさぐ程度、少しバック(2mmほど)

ルート間隔が大きかったり、電流が大きすぎる(100A)と穴が大きくなりやすい。

150mmの溶接線で前半はいいけど後半の裏波が大きすぎる。つまり、一定しない場合は電流を下げるか、ルート間隔を狭くする。

電流は小さいほど制御しやすいがLB-52Uの限界は70Aくらい(下向き)。80A以下なら急にアークが切れることがあるし、アークスタートがなかなか出来ない。しかし、このあたりの電流は制御がしやすい。うでしだいだろう。

無理なら電流を上げる。

90Aぐらいでルート間隔を2mm程度が制御しやすい(人それぞれ)。

裏波溶接は、条件範囲がせまく運棒で対処できる範囲もせまい。

これができれば2-4・5層目は簡単だろう。