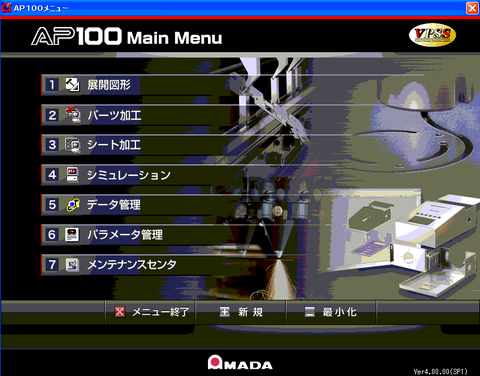

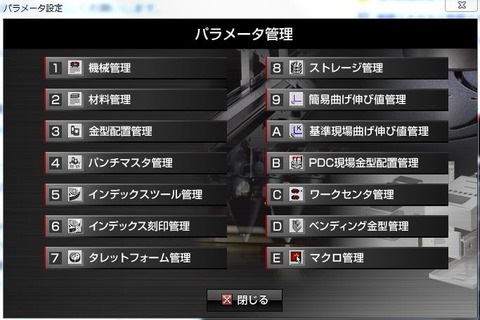

SolidWorksで使うのは、

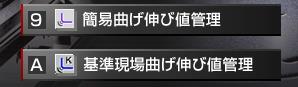

上の方の「簡易曲げ伸び値管理」

使うのは「9簡易曲げ伸び管理」でしょう。

基本的に伸びのデータが無くてもシステム(AP100)が持っているデータを使うそうだ。

これで結構間に合う。

どうしても変えたい場合は、「9簡易曲げ伸び管理」を使う。

材料ごと

内Rごと

に

伸び値を設定できる。

2D-CADでファイル(F)の条件設定(Y)

に2つの伸び値のどちらを優先するか指定できる。

デフォルト(何もしなければ)で「9簡易曲げ伸び管理」になっている。

ソリッドワークス/SolidWorks、AP100、プログラム、TIG,CO2,手棒、板金

SolidWorksで使うのは、上の方の「簡易曲げ伸び値管理」 使うのは「9簡易曲げ伸び管理」でしょう。基本的に伸びのデータが無くてもシステム(AP100)が持っているデータを使うそうだ。これで結構間に合う。どうしても変 … “AP100の2つの伸び 管理” の続きを読む

溶接の種類は大きく2種類かな

何の種類か?。

作る物の種類によって目指すところが違う。

製缶屋:厚板:3mm以上

・グラインダーは使うが欠陥を無くすため

・厚物なので強度が必要。強度がいるから厚い板を使う。

建築なら最低6mmくらいかな。

・薄物なので強度より仕上げ。強度が必要なら薄板は使わない。

—————————–

勝手に板厚3mmで製缶と板金を分けましたが、

製缶はタンクや鋼管など、缶なんでしょうが。

私は、

プレスブレーキなどで機械的に曲げて加工できる範囲を板金加工。(板金だと車になっちゃうからね)

曲げる能力の機械が無くて、2枚の板を溶接する、その板厚以上の加工を製缶。

(どちらも溶接は使うけどね)

と解釈している。

どげんでしょうか?

だから、

「6mmでも曲げるよ」という会社は、6mm以下を板金というかもしれない。

1分30秒1.5分は同じこと。角度も同じこと。 角度は360分は60秒は60で一周位置的には361度は、1度でもある。61分は、1分でもある。 ベンダー(プレスブレーキ)で角度3°切れるくらい。3より少し小さい値を入れた … “角度 60.5°(60.5度)と60°30′(60度30分)は同じ ” の続きを読む

1分30秒

1.5分

は同じこと。

角度も同じこと。

角度は360

分は60

秒は60

で

一周

位置的には

361度は、1度でもある。

61分は、1分でもある。

ベンダー(プレスブレーキ)で

角度3°切れるくらい。3より少し小さい値を入れたくて

ー2.9と入れると。

入らないエラー。いい機械だと「.0~.59」までしか入らないと言ってくれる。

分や秒が最大60ということを忘れますよね。

でも、

私は、「.0~.59」???????????でした。

何度も見てるけど???

作業中はコンマ以下を切り捨て入れて、さっさと仕事です。

今思うに、

そんなエラーを出すなら、変換してくれ!!

例えば、-2.9って入れたら「-2.54のことでしょうか?Y/N」とかね。

で、「コンマ以下は、.0~.59の範囲で入れてね」とエラーメッセージ。

これを何度か体験するとエラーメッセージが理解できるでしょう。私は、

普通は、10進数で考える。

間違えるわな。

(メーカーの人は慣れてるから当たり前)

表題の

60.5度と60度30分は同じとなる。

単位には気を配ろう。

角度は1年を基準にしたんだそうな

ちなみに、

10進数は、10で桁が上がる。0ー9までは一桁。

これは普通ね。

8進数は、8で桁が上がる。0-7までは一桁。。。6,7,10,11,12となる。

2進数は、2で桁が上がる。0,1,10,11,100,101,110,111となる。

今は、高校生で習うそうな。こんなことは社会人になって電気関係の講習で知るもんかと。

変換表はこっち参考にして下さい。

プレスブレーキで金型を交換したら

パンチはロックして、ダイのボルトは締めない。

そして、

1,2トン(10から20kN)の圧力で上げたり下げたりして(4,5回)

芯出し

加圧した状態でダイをロックする。

それから、

さらにある程度の圧力をかけて

金型原点設定(プレスブレーキに板厚0の位置を教える)する。

しかし、

以外なものを発見。

https://www.youtube.com/watch?v=xSB_z4JVPIk

これすご(もんげー)

芯出ししてない

段取り早

バックゲージも特徴。バックゲージは3,4個が組み合わせったバックゲージ。斜めもできそうな。

https://www.youtube.com/watch?v=dxndGwcjv2o

ついでに、

角度センサープレスブレーキ横カット

曲げ加工の精度低下:プレス加工のトラブル対策動画2

アマダさん

光で角度センサー。パンチがピクピク動いて調整しているのがわかる。

https://www.youtube.com/watch?v=HuR7M6lQ0_k&feature=player_embedded

小松さんのベンディング・アイ ページの真ん中あたり

何か出てきて測りよる。角度センサー

https://www.youtube.com/watch?v=3PHk76q_KPw&feature=player_embedded

毎回、機械が角度を測って調整している。

余った切れ端を集めて使うとコンマ何ミリという単位で板厚が違います。

そんな時も大丈夫ということでしょう。

機械板金加工は、加工の工程で何に気づくのかが重要だと思う。(仕事はどれもそうかもしれません)しかも、こうしたことは毎日できます。いざという時?、人が今までの経験から何とかして作る。これと新しい機械、機器を買って生産アップ … “曲げ加工で技能アップのための測定器(人は面白い)” の続きを読む

機械板金加工は、

加工の工程で何に気づくのかが

重要だと思う。

(仕事はどれもそうかもしれません)

しかも、

こうしたことは毎日できます。

いざという時?、人が今までの経験から何とかして作る。

これと

新しい機械、機器を買って生産アップは

売上が上がらないといけないし、

機械を買うって年に1回もない?のでチャンスは少ない。

一方、

気づきは、

いつでもできる。

意識を向ける

とか

注意を向ける

とかの

具体例を工場長が作業工程ごとに説明すると思う。

その人が初めての作業なら

安全が第一で、

さらに、

作業のポイントまで言う。

で、

たくさん言っても安全のことがボケてくるので

初めはあまり多くのことが言えない。

そこで、

作業に慣れてきたタイミングで

作業のポイントを言うのがいい。

しかし、

本人からすると「できてるんですけど」と、

作業ポイントの内容がボケるし、いまさら聞きたくもない。

嫌な先生の担当の科目は成績が上がらないように

気持ちが入らないと

作業ポイントも入らない。

技術が進歩しようが、人はなかなか変わらない。

だから

人が面白いんですね。

以上、

つぶやき

ツール、仕組み、機器があると

「口だけ」より教えやすい。

視聴覚教材ですね。

で、、

気づき のための ツール

を並べてみます。

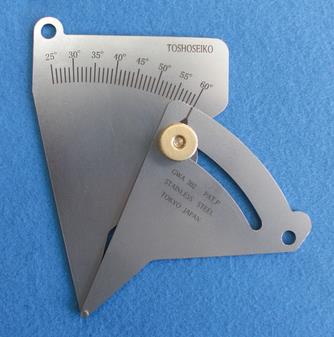

・角度ゲージ(スプリングバック体感ツール)

加工中にセンサー(動画があります。プレスブレーキで何度か押さえているのが自動っぽい)

が測定して特定の角度にする方法が完全な自動化だ。

こんなのがあるとスプリングバックなんって知らなくてもいい。

でも、動画がおもしろい。

さて、

曲げ加工でスプリングバックの知識は必要です。

90°曲げでも、一時的にもっとキツく曲げないと90°にならない。

このツールがあると、この現象を目で確認することができる。

角度ゲージがあるとスプリングバックなどを予想しながら曲げ作業ができるかも。

こちら

溶接の角変形の測定も使える。便利。

精度0.1度。5千円から2万円くらい。

スマフォも使える。

スマフォのアプリに角度計・分度器をインストール。時たま鉄板に当てます。

これは溶接で開先角度のゲージだが、プレスブレーキの台にのせれば使える。

こちら

90°曲げならスコヤが使えますが、

結構、デジタルな分度器ってあります。

・内Rゲージ(内R体験ツール)

内Rゲージは2種類いる。

内側のRが小さい方が箱など組み合わせるときに有利です。

だいたい、Vが板厚の6倍で板厚の0.7倍。

こちら

・外Rゲージ

上と同じ。だいたい板厚の2倍。

5千円くらい。

測ってみないと内側にRがある。外側にもRがあるって、どの程度なのか分からない。

・デジタルノギス(伸び体感ツール)

曲げる前の寸法と曲げた後の寸法など測定に必要です。

曲げによる伸びを意識させるにはこれが必要です。

こちら

購入時期によって板厚が結構違う。

たまにしか買わない板だと、デジタルでないノギス(0.05単位)で0.1くらい違う時もある。

板厚は、曲げの角度にメチャ影響します。

1万円。

・USB顕微鏡(曲げ変形、切断面体感ツール)

曲げ部、切断面、だれ、バリなどの観察

200倍まである。

パソコンが必要だが、ちょっとした顕微鏡だ。

コードに照度(ランプの強さ)を変更できて、シャッターも付いてる。

ピントは手動。

オートフォーカス付きだと万単位になる。

こちら 3千円以下。

三平方の定理の定理の話をしていて (ピタゴラスの定理ともいうらしい) 直角、90°と辺の関係がとっても大切だということに気づいた。 あ、そう。 っていうくらいの話ですが、熱い現場での脳は迷うんですね。 これを何となく程度 … “三平方の定理は直角がないとだめ” の続きを読む

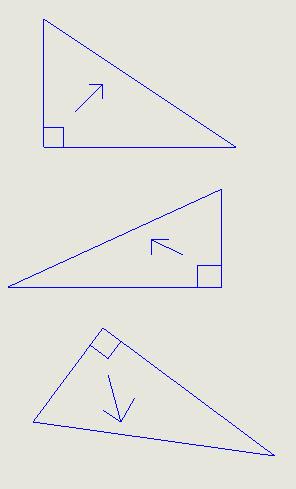

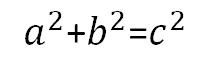

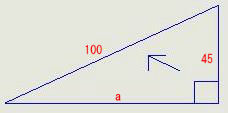

三平方の定理の定理の話をしていて

(ピタゴラスの定理ともいうらしい)

直角、90°と辺の関係がとっても大切だということに気づいた。

あ、そう。

っていうくらいの話ですが、熱い現場での脳は迷うんですね。

これを何となく程度の記憶だと間違う。気づかすに切断してしまうと、よけいな時間がかかってさらに暑くなる。

いろいろ回転しているのがミソです。

直角三角形でなと

三平方の定理は使えない。

何となく三角形だから三平方の定理が使えるなんって思ってはいけない。

直角/90°を探しましょう。

直角に対している(向かい)の辺が、一番長い辺。斜辺と言ったかな?

とにかく、一番長い辺。

なぜなら、

三角形の角度は合計して180°。

直角とは90°だから3つある角度の半分を使っている。

だから

90°の向かいの辺は、一番長い。

これが分からないとCがどの辺?なの??となる。

a,bは書いてない。

どっちだっていいのだ。

(sin,cos,tanの三角比/三角関数ではないのだ)

Cが大切。

ここで終わっては、いけない。

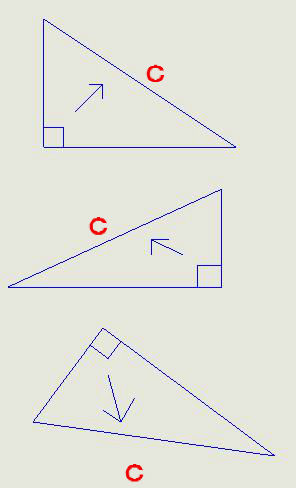

問題を作って確かめる。

問題1

![]()

11700のルートは、108.16653826391967879357663802411

![]() =108.16653826391967879357663802411

=108.16653826391967879357663802411

ルートって平方根。の根root

問題2

a2+452=1002

a2=1002-452

√12025 =109.65856099730654408274035848064

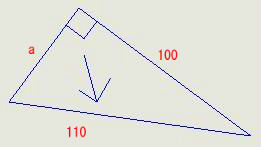

問題3

a2+1002=1102

a2=1102- 1002=22100

a=√22100=148.66068747318505522612008213931

ところで、

直角が見つからない!

そんなときは、

直角になるように線を追加して直角三角形を作りましょう。

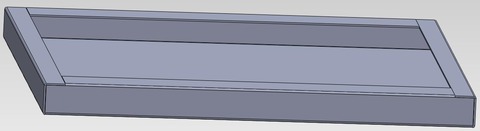

「ベンド作業後、この部品は自分自身に交差します。」とは、ほぼ干渉でしょう。ソリッドワークスではすき間がゼロ0は許されないのでしょう。すき間ゼロと内Rゼロ関係あります。ややこしいが。実際の曲げでは、内Rがゼロってありえ … “内Rゼロによる干渉とその回避” の続きを読む

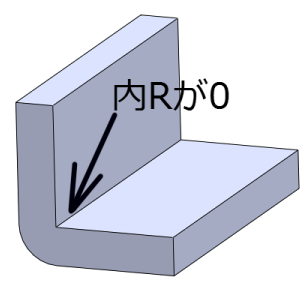

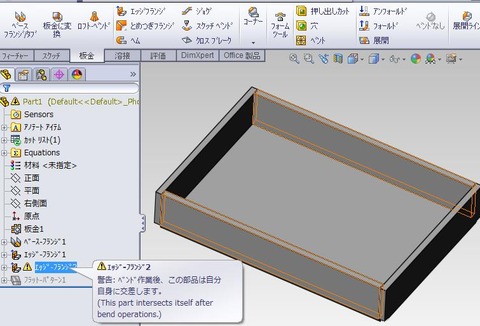

「ベンド作業後、この部品は自分自身に交差します。」

とは、ほぼ干渉でしょう。

ソリッドワークスではすき間がゼロ0は許されないのでしょう。

すき間ゼロと内Rゼロ

関係あります。ややこしいが。

実際の曲げでは、内Rがゼロってありえないことです。よね。

内Rがゼロだと次のように四角ものがスッポリ入る。

さて、

本題。

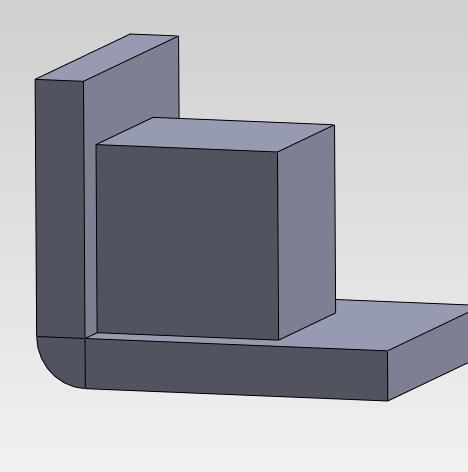

内Rゼロで次の箱は作れないので0.001とか適当に入れれば作れる。

内Rをゼロにしていては、これは完成できません。

警告が、本当にエラーになり、完成できない。

だから、内Rを0.001なんかにして完成させる。

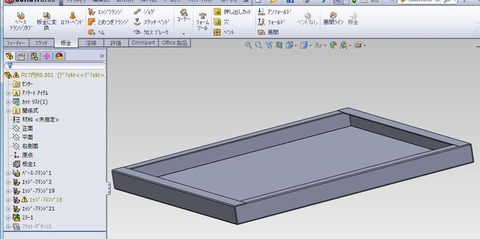

警告は1ヶ所。

ここで、

内Rをゼロ(次図では0.00mmの所)にする。

するとエラーまで出て、

さらに、

フランジが消えている所がある。

フランジが消えるということは、

内Rをゼロにすると完成しない。ということ。

赤い色がエラーだ。

(赤いのが出るとあわてるけど、気楽にね)

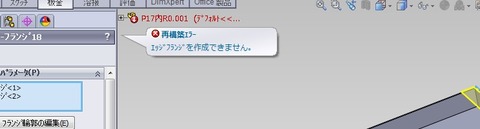

赤くなっているエッジフランジを開いて再度実行すると

再構築エラーとなる。

すべて

「ベンド作業後、この部品は自分自身に交差します。」

の警告のはずだが、

警告が多いい=エラー

なのかな。

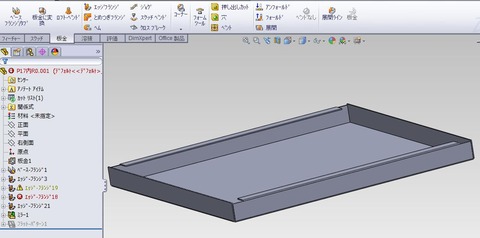

「内R」とは、内径の半径だ。

すき間を空けるのに内Rを設定するのが簡単な方法だ。

ここでも1つは、警告があるが。

平成26年6月30日追加

このデータは「内R0.001エラー回避.P17.SLDPRT」。ソリッドワークス2011です。

いいコメントいただきました。

ありがとうございます。

サンプルデータを置きました。

内Rをゼロ以上にしても干渉の警告がなくならない 基本的な間違いに追加で書きました。

どうも内R0にするとエラーになる。 だから、 内Rを0.01mmや、0.2mmなどにしていた。 エラーではなく 警告なのだが、 「ベンド作業後、この部品は自分自身に交差します。」 警告なので結構、無視していた。 次図 … “内R0ゼロにするといろいろ自分自身に干渉するエラーが続出?” の続きを読む

どうも内R0にするとエラーになる。

だから、

内Rを0.01mmや、0.2mmなどにしていた。

エラーではなく

警告なのだが、

「ベンド作業後、この部品は自分自身に交差します。」

警告なので結構、無視していた。

次図がその例。

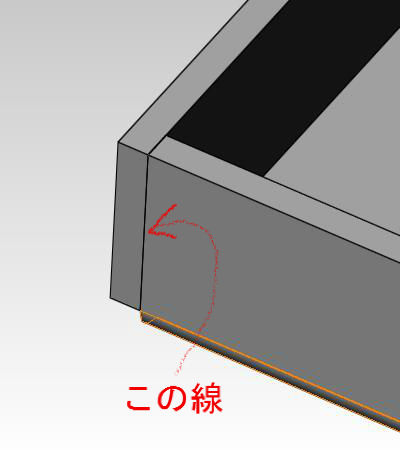

自分自身に交差しているのはここです。

この線です。

内Rの0ゼロを0.2なんかにすると

警告は無くなる。

それは、ここをみればわかる。

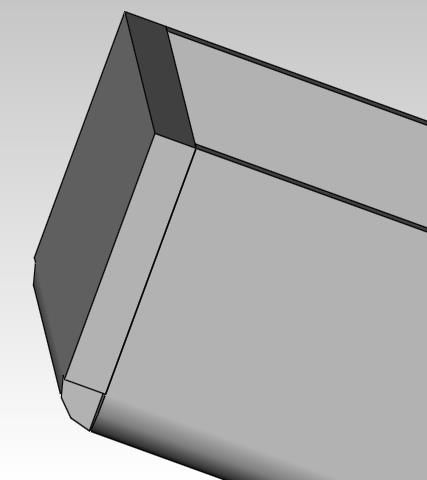

まず、

内R0の場合

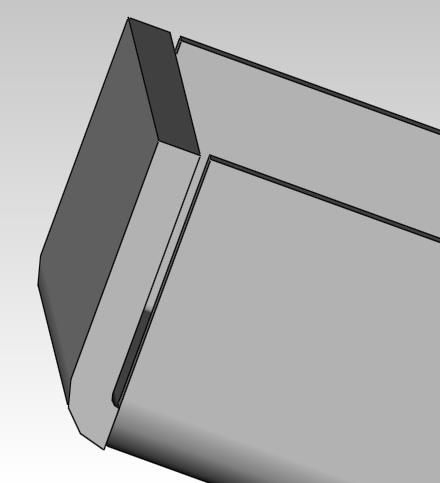

内Rが0.5mmの場合。

0.2ではわかりにくかったので、わかりやすいようにチョット大きめです。

内Rに0.2でも入れるとすき間ができる。

このすき間ができると

「ベンド作業後、この部品は自分自身に交差します。」

の警告は無くなる。

ソリッドワークスでは、0ゼロを嫌います。

クッツイているということは一体ということになりかねない?のかな。

内Rがゼロなんて、実際の製作ではありえない。

エラーメッセージ「厚みがゼロのジオメトリ」はフィーチャー作成時によくあったかと。同じですね。

ところで、

内Rはどこで指定するのかというと、

スケッチで板状の四角を作ってから、

板金のベースフランジ/タブをクリックすると

以下の板金?が現れる。

「自分自身に干渉」となったら

とりあえず、内Rを入れてみよう。

内Rは全体に影響するので手っ取り早い。