狭い場合は

小さいテープ

つぶすしてだ円にすること

引張ること

引っ張って着けた方が強い(動画)

引っ張らないとしっかりつかない。

投稿者: okayama_sheet_metal

新品の板だとアークがなかなか出ない

自動電撃装置付きの被覆アーク溶接機での話。

手棒でΦ3.2裏波溶接棒

80A程度だとアークがなかなかスタートできない。

アメちゃんのようにくっつく。

対策

1,板にアメちゃんをたたきつけない

溶けた芯線(真っ赤の芯線)はやらかくなっているので母材に付きやすい。

2,汚れたところでアークスタート

溶けた芯線(真っ赤の芯線)が母材に付きにくい。デコボコで汚れていると芯線が飴ちゃんのようにくっつかない。

3,ほとんど溶接棒を寝かした状態

被覆部分で母材から一定の距離にできる。被覆があるので母材に当たらない。

4,アークが出ても、1秒以上、被覆筒ができるまで待つ

その時、アーク長は長めにして電圧を上げる。電圧を上げるとアークが切れにくい。

ええ、被覆アーク溶接(手棒)で電圧調整?

そんな、ダイアルというか「ツマミ」はない。

溶接機には、電流の調整のハンドルしかない。

でも、アーク長は調整できる。

アーク長を長くすると電圧が上がる垂下特性を持つ溶接機です。

ついでに、

アーク長が長いとね。変なところにアークが飛ぶが、いいことあるです。

溶接面をしていても、広い範囲を照らすので

周りが見やすくなる。

電流が低いとスラグ巻き込み

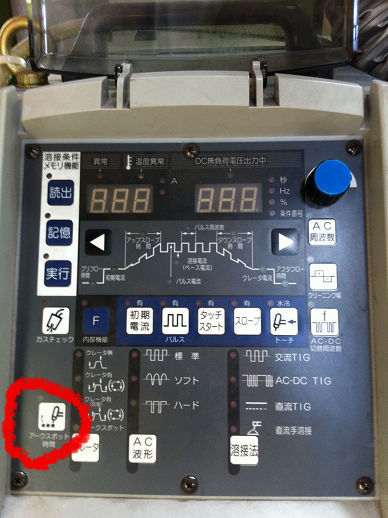

デジタルの記憶

最近のTIG溶接機は、設定値を保存できる。 リモコンは、溶接しながら電流を調整できる。この利点は、溶接中にアナログメータを見ながら電流を調整する場合は便利だ。しかし、デジタルは、アークを出さなくても調整できる。それに、リ … “デジタルの記憶” の続きを読む

最近のTIG溶接機は、設定値を保存できる。

リモコンは、溶接しながら電流を調整できる。

この利点は、溶接中にアナログメータを見ながら電流を調整する場合は便利だ。

しかし、

デジタルは、アークを出さなくても調整できる。

それに、

リモコンがあるとせっかくの設定の記憶も溶接電流だけはできない。

それに、

高機能なデジタルはアッチコッチ捜査するのに

ある時は

本体で捜査

ある時は

リモコン

やりにくい。

だから、デジタルるにはリモコンいりません。

特に

アルミではね。アルミだけかも。

また

本体が離れているなら別ですが、電流を高めにするとリモコン無しでも何とかなる。

ま、何でもなんとかなる。

リモコンがいらんなら、ケーブルを外すだけのことでした。

アークスポット

アルミの電流の範囲は狭い

溶接の電流は材料の種類、板厚、継ぎ手の形状で決まる。

簡単には

材料と板厚だ。

アルミが難しいのは

熱伝導率が銅以外かな、他の材料に比べて高いため使う電流が高い、そのため、手早い操作/スイッチの押しまくりが必要になる。

電流が高い場合は、いくら手早くできても限界がある。

だから、

適正な電流の範囲は狭くなるのでスイッチ/ボタンのポチポチで溶接中に電流を調整する。

アルミの特徴は、

熱伝導がいい

融点が低い

溶融池の粘度がない。さらさら、水みたい。

「 鋳物 湯流れ 粘度」で検索

「溶融金属 粘度」で検索

湯流れは、ロウ付けでは「ぬれ性」かな。

溶接している感覚では、以下の順にねばい。

チタン>ステンレス>鋼>アルミ

TIGなんかで溶加棒をプール(溶融池)に入れるのだが、

飴ちゃん度(勝手に名付け)

チタン>ステンレス>鋼>アルミ

飴ちゃん度は、プール以外に溶加棒を当ててしまった時に母材にくっつき具合。

溶接すると引張応力

溶接すると引張応力 結果的に歪む(ひずむ) t1(板厚1mm)くらいのステンレス(sus304ってヒズミやすい)にTIGでアークを当てる 真ん中あたり そこが引っ張る。 結果的に色が変わっている所は板厚も厚くなる。 厚く … “溶接すると引張応力” の続きを読む

結果的に歪む(ひずむ)

t1(板厚1mm)くらいのステンレス(sus304ってヒズミやすい)にTIGでアークを当てる

真ん中あたり

そこが引っ張る。

結果的に色が変わっている所は板厚も厚くなる。

厚くなって、周りを引っ張る。

そのため歪む。

溶けた所だけをハンマーで何度か叩くとヒズミは直る。

こんなことからも溶接部は引っ張る

と理解できる。

ショットピーニングは、

1-3mmの玉を圧縮空気などでぶつける。

そう(YouTube動画ギガ食います)です。

溶接部分は引張、ショットピーニングは圧縮。

引張より圧縮の方が良質。まし。

壊れるという点で引張は、割れにつながる。

ピーニングは、割れを防止するためにする。

溶接後10秒位内に割れることが多いのですぐに叩くとある。

1ポンドハンマーでビードの波が見えなくなるくらい叩くとある。

JIS検定でも溶接ビードを叩きすぎると失格になる。

これは、スラグを剥がす程度に叩くのとは違い、メチャクチャ叩くと失格。

ハンマーだから現場でできる。

ショットピーニングも現場でできるらしい。

超音波という方法もあるらしい。

話は違うが、

塗装前の表面処理にも使えるサンドブラストが施工している感じではよく似ている。

サンドとは砂のこと。

サンドペーパー(紙やすり)のサンド。

弱めのショットピーニング?弱すぎでしょ。

1パスで脚長9mm以上のフラックス入りワイヤ

「酸化チタン 溶接 フラックス」でグーグルしてたらNSSW日鐵住金溶接工業株式会社の技術情報にも(神戸製鋼の方はここ)こんなのがありました。ここ 1パスで脚長9mm以上の脚長が得られるように設計したフラックス入りワイヤ明 … “1パスで脚長9mm以上のフラックス入りワイヤ” の続きを読む

「酸化チタン 溶接 フラックス」でグーグルしてたら

NSSW

日鐵住金溶接工業株式会社

の

技術情報にも(神戸製鋼の方はここ)こんなのがありました。

ここ

1パスで脚長9mm以上の脚長が得られるように設計したフラックス入りワイヤ

明日も休みだ。うれしいわ。