ここでも同じ事を書いていた。

ソリッドワークス/SolidWorks、AP100、プログラム、TIG,CO2,手棒、板金

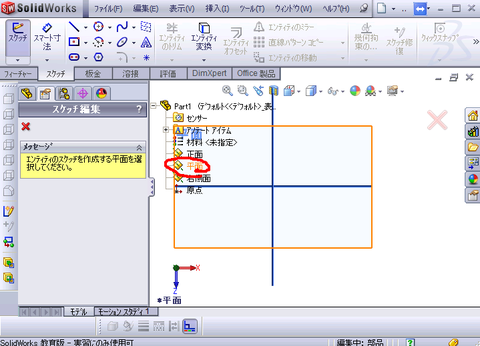

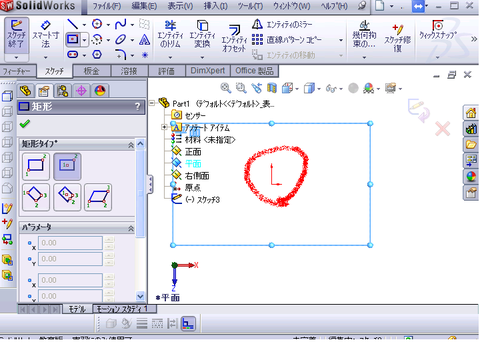

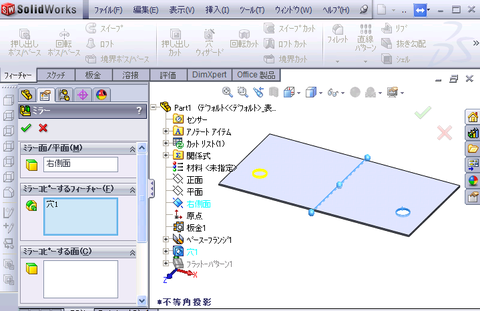

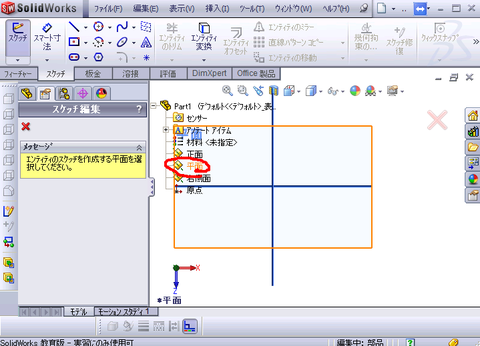

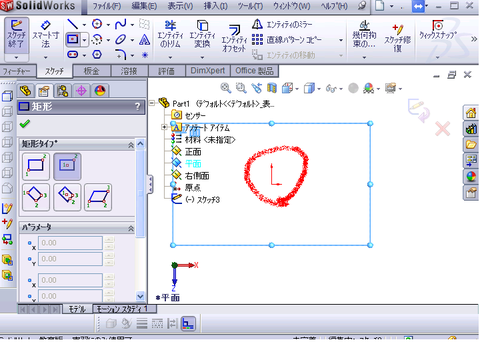

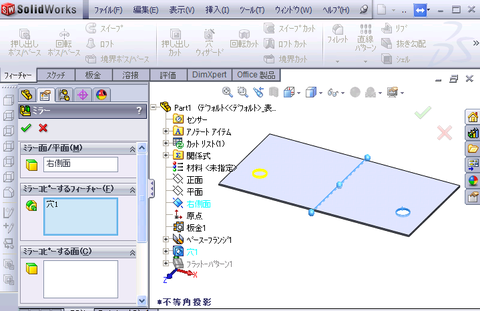

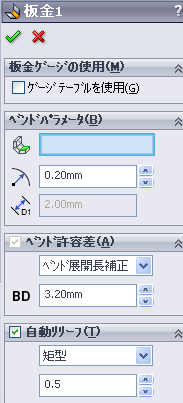

板金のはじめに使うスケッチの四角 板金・ソリッドワークス ベースフランジを作るときに四角を書くが以下を使う。 さらに、 平面の原点を中心する。 いきなり、中点のある四角を押すと以下のようになる。 スケッチ編集のメッセー … “板金のはじめに使うスケッチの四角” の続きを読む

ここでも同じ事を書いていた。

だいたい、

伸びは「板厚x08」くらいとしている。

(計算しにくいが、0.85。板厚が1mm以下だと0.9。3.2以上は0.8。だから0.85くらいがいいが覚えにくいので0.8)

「伸び」と「伸び代」は同じ意味で使ってる。

例えば、

t2.0なら1.6が片伸び。両伸びというか1曲げで3.2伸びる(両伸び)。

これを「ベンド展開長補正」に入れるとシックリきている。入れる値は両伸び!!!。

(AP100の両伸び=「ベンド展開長補正」です。

だから、AP100上でなくてもSolidWorksで展開図が書ける。)

伸びなのかどうなのかわからないが展開図では板厚分の処理が必要なのです。

伸びはこちらで。

何で、「両伸び」、「片伸び」があるんか?

単に、片伸びx2=両伸び

なのだが、

展開図では「両伸び」(展開長の計算)を使い。

曲げ加工では「片伸び」(バックゲージの設定)を使う。

(ええ、以上は余計かな。これ以上、書くと伸びの「ベンド展開長補正」の話から遠ざかるのでこのぐらいで)

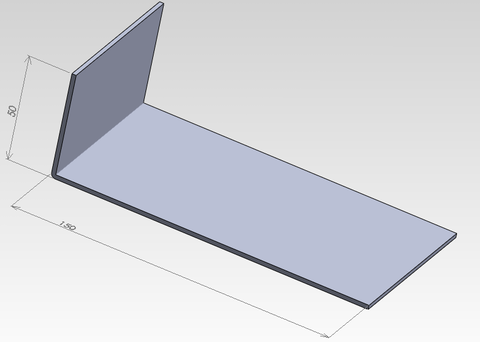

高さ50、底の長さ150。板厚2mmとしたら。

2.0*0.8=1.6が伸び。片伸び。両伸びだと3.2mm。

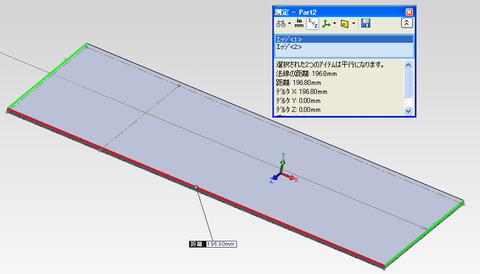

展開の長さは、200-3.2=196.8にする。

で、50mmで立ち上げる曲げ加工のバックゲージは、片伸びの1.6を使って50-1.6=48.4でバックゲージを設定して曲げる。

この伸び値でソリッドワークスで展開図を書いて寸法を求めたっから

ベンド展開長補正

が簡単ということ。

AP100があるならAP100の方の設定となるが、

単純にソリッドワークスで実際の展開図を得たいならこれを使うかな。

AP100と同じ条件でソリッドワークスでも展開図が書けるってわけ。

(でも、ソリッドワークスよりAP100の方が安いかも。よく知らないが。)

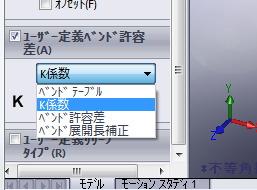

ちなみに、k係数というのもあるが、これは内Rの設定で変わる。

k係数は中立線の移動量らしいl。

上記の条件にするには、

K係数は、0.283だった。

初めは、0.8を入れたが全然展開長が違うので0.2にしたら近い値になったのでどんどん増やしてみて0.283がビンゴだった。ただし、内Rは0.2。

k係数は、内側(圧縮)してる側の割合なんかも?

現場的にはベンド展開長補正だね。

ただし、内Rを無視するので内Rによる曲げの抵抗が大きい場合はk係数を使うべきでしょう。

現場的には内Rはゼロ。AP60やAP100なんかもね。

もし、

AP100とソリッドワークスの展開長というか、展開図を同じにしたければ、

AP100にも伸びを両伸び、または片伸びで指定するが(両伸びが間違いにくいね)

AP100の両伸びとソリッドワークスと一致していることと

プラス

内Rが一致しないとだめ。

こっちにも以前書いている。

————————————————–

ソリッドワークス k値 伸び で検索すると

私の文書を読んでなんかよくわからないのでもう一度書いた次第です。

それにしても私のページが3つもある。

迷惑かな??。それとも、あんまり検索しないキーワードかもね。

平行線法、放射線法、三角形法といえば展開図。建築関係の板金ではよく使う。しかし、工場で作る。例えば、鉄板を使った事務用机、ロッカーなど90度(直角)曲げで作る。だからあまりつかわんかな。でも、なんとかSolidWorks … “平行線法で展開図を書く” の続きを読む

平行線法、放射線法、三角形法といえば展開図。建築関係の板金ではよく使う。しかし、工場で作る。例えば、鉄板を使った事務用机、ロッカーなど90度(直角)曲げで作る。だからあまりつかわんかな。でも、なんとかSolidWorksで作りたかった。

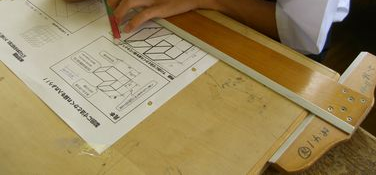

展開図には、3種類の展開方法が書いてある。これは、30年前、パソコンもないころT定規と製図板を使ってやってたかな。これは、T定規の説明。

昔は2Dで書いた図から展開図を作る。(3DのCAD)3次元のCADはない。

ソリッドワークスで作る場合は、立体図を作ってから展開図となる。

これが結構むじかしい。

ソリッドワークスを使い始めたころから気にはなっていた。

1年以上経ってやっとできた。

とりあえず平行線法。これと放射線法を次に、これは結構簡単かな。放射線法は回転を使えばok。

平行線法での主な手法?は、シェルと板金を使う。

平行線法って何て?手っ取り早く見るなら最後だけみるとわかります。

もし、板金でエラーになったらデザインツリーの中の「板金1」の中の曲げのパラメータをK係数で0.5くらいを入れてみましょう。

ソリッドワークスのデータはこちらの円筒平行線法.SLDPRT

なお、

円錐がわかったら、

四角錐、六角錐、八角錐、何とか錐は、曲線を直線で結べばいい。正確だし。

あえて2次元CADで平行線法はこっち

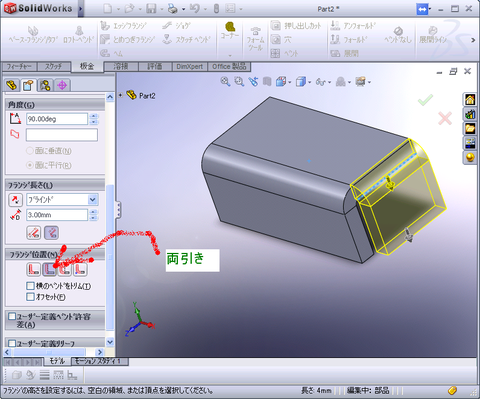

箱曲げで片引きの場合は、曲げ順に気をつける。なぜか、曲げるときは少し多めに曲げる。例えば、90°曲げなら90°より少し多めに曲げる。鉄は、加工しても元に戻ろうとする(スプリングバック)からだ。両引きならこの順番は関係ない … “箱 片引きの曲げ順序” の続きを読む

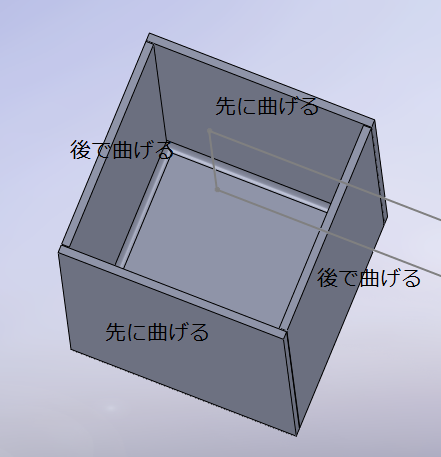

箱曲げで片引きの場合は、曲げ順に気をつける。

なぜか、

曲げるときは少し多めに曲げる。

例えば、90°曲げなら90°より少し多めに曲げる。

鉄は、加工しても元に戻ろうとする(スプリングバック)からだ。

両引きならこの順番は関係ない。

ただ、箱曲げは最後の曲げでパンチが中に入っている状態で曲げる。

だからパンチの幅が問題になる。

金型の交換を避けるためには、パンチ幅を気にしないで曲げれる方を先に曲げてから箱の内寸に近いパンチを使って最後の2箇所の曲げをする。

つまり、

両引きでもパンチ幅の制約はある。

だから、片引きはパンチ幅の制約とスプリングバックの制約がある。

いずれにしても、

AP100を使って曲げのNCデータを作るとこのあたりは自動でしてくれる。

結構きっちりと複数の金型を配置する場合もある。金型交換しないようにするには、自動で作ったNC曲げデータを手動で変更する。

こちらのヘルプにベンド許容差の説明がある要は「中立線の円弧長」。

簡単に言えば伸び代のことを言っている。

ベンド許容差を伸び代だと想像できるだろうか?

伸び代は、曲げたフランジの外寸を測り、2つのフランジの合計ー展開時の寸法を2で割る。

簡単に書けば以下の関係だ。

曲げた外寸の合計>展開図

普通に考えれば何てことないことだが、言葉は難しい。

ベンド=曲げ

許容差?。だいたいの範囲で誤差があると考えればいいのか?

もう一度、

Solidworksでは、ユーザー定義ベンド許容差というものがある。

「ユーザー定義」というのが付いている!!。ベンド許容差は、その中の一つだ。

「ベンド許容差」と「ベンド展開長補正」の2つがややこしい。

また、

「K係数」や「ベンドテーブル」もある。

一番簡単なのは、「ベンドテーブル」だろう。単なる表だ。

私のPCでは、以下のフォルダにExcelファイルやsample.btl(テキストファイル)ある。

C:\Program Files\SolidWorks\SolidWorks\lang\japanese\Sheetmetal Bend Tables

「ベンド許容差」と「ベンド展開長補正」の違いについてのマニュアル。

AとBの測り方が違うので違いは説しにくが、

(「ベンド許容差」は測定不能だから説明すらいらんだろー)

きっとこうなるだろう。

ベンド展開長補正=伸び代=A+B-展開長

伸び代は、ベンド展開長補正のことだった。

ベンド許容差は、曲がっている所の長さで、

ベンド許容差=展開長ーA+B

なんでややこしいかの?

ベンド展開長補正のAやBがベンド許容差のAやBと違う測り方をしているためだ。

AとBを両方とも直線部分となるように計算式を作り直したい。

外寸で図っているAは、以下のようになる。

外寸A=A+板厚

ここの②と③の図も参考にしてほしい(お借りします)

AとBを曲げを含まない長さとすると、

ベンド展開長補正=伸び代=A+B+板厚+板厚-展開長

ベンド許容差=展開長ーA+B

この式なら比較しやすい。

以下のように要約できる。

・ベンド展開長補正は、伸び代。伸び代は昔から言うことばなので理解しやすだろう。

・ベンド許容差は、曲がっている所の長さ。こっちがややっこしい。ただ、内Rが大きい場合はこっちの方が計算しやすい。

現場的には、「ベンド許容差」は使えない。

どうやって測るの?。

よって、「ベント展開長補正」が使える。

皆「ベンド展開長補正」しかしてないでしょ!!アマダのAP100がこれだし。

ただ、

内Rが板厚の5倍以上の時は伸びはない。こんな場合はベンド許容差が理解しやすのか?

しかし、ほとんどが90°曲げなのでベンド展開長補正がつかいよいと思う。なんたって伸び代だから。

ところで、

ベンド許容差のAとBは、どうやって測るのだろうか?。(曲線部分を排除したのがA+Bということになる。)

また、

疑問符を付けてしまった。

「ベンド許容差」って使わん。って決めた方がいいんかな。

展開したときに、なるべく直線的になっていないとタレットパンチプレスで抜けない。1.6mm以下の薄い板を加工するならSolidworksの時点で直線になるようにする。曲げ部分のノッチや穴あけ(割れ止めのため)加工しなくてす … “板金の閉じたコーナーの使用上の注意” の続きを読む

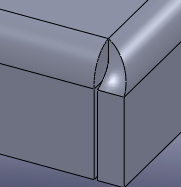

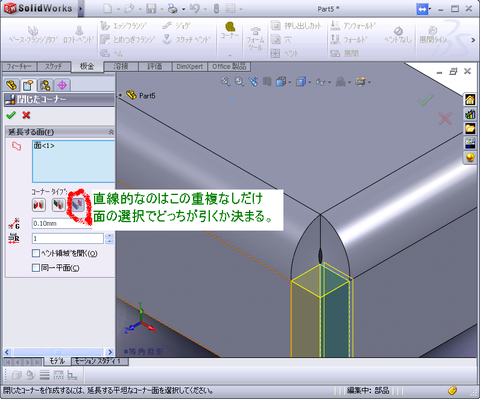

展開したときに、なるべく直線的になっていないとタレットパンチプレスで抜けない。

1.6mm以下の薄い板を加工するならSolidworksの時点で直線になるようにする。

曲げ部分のノッチや穴あけ(割れ止めのため)加工しなくてすむように以下の方法があるということです。

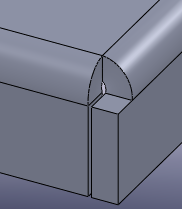

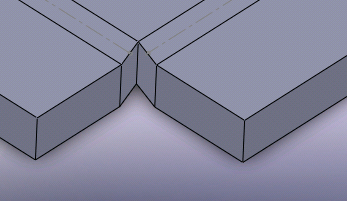

結構細かいことに気をつけなといけないような気がしますが、以下のような図になってたらokだ。

この展開図

下図はだめ。見たらするわかるわな。

展開図。直角な部分がこんなことになる。厚板ならだいたいこの大きさで丸パンチだ。

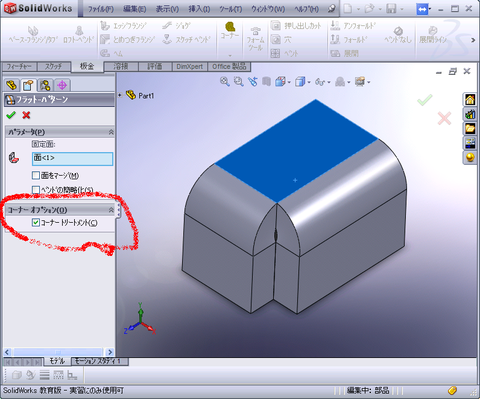

板金の閉じるコーナーを使う場合は、コーナータイプに真ん中の「重複」か一番右の「重複なし」を選ぶこと。

下図のコメントは訂正だ。

”ベンド領域を開く(O)”はチェックしない。

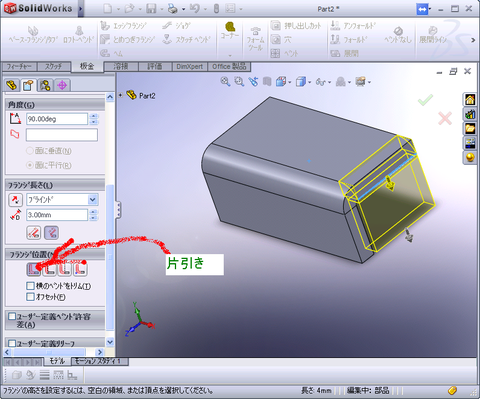

どちらのフランジを片引きするかは2つある面の選び方で決まる。

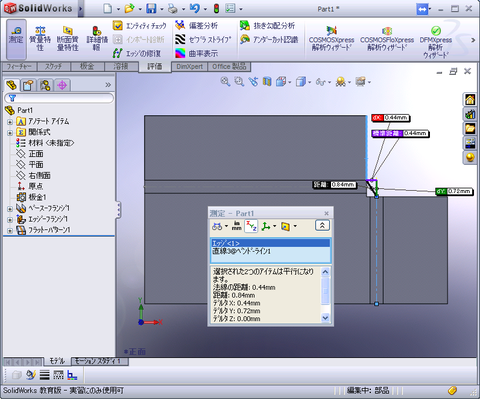

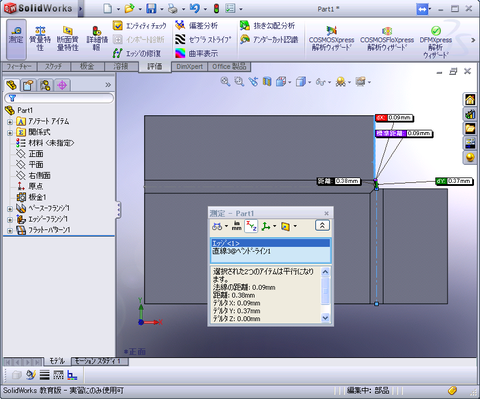

板厚によっては、Gのギャップを大きくしないといけないことがある(メッセージにギャップを増やすことを勧められる)。できるまで0.01単位で増やしてみよう。

レーザー加工機ならある程度複雑な形状があってもいいが、実際には丸く開ける。

簡単に作りたいなら展開図面は直線的な方がいい。

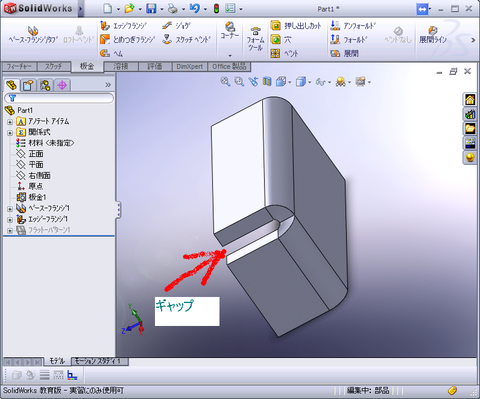

別の手段として、エッジフランジを別々に作る変わった方法もある。

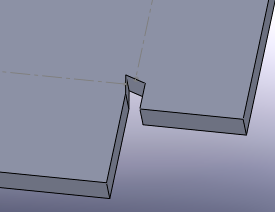

次の2つ図は、エッジフランジを別々に作っている。

だから、閉じたコーナーが使えない。

片方のエッジフランジを編集してフランジの位置を変更することで片引き、両引きにできる。

片引き

あとで作ったエッジフランジだけこのようなことができる。

って、別々にフランジを作った場合は閉じたコーナーが使えないからこの方法だ。

ところで、

その後、Solidworksの展開状態で直線的な抜きをしようと努力する必要はない。

なぜなら、AP100で簡単に修正できる。

さらに、Solidworksで直線的であってもSheetWorksの展開図も直線的でないことが多い。

箱のフタを作る時などはめ込みの調整で曲げ線の位置を変更するとギャップの大きさが変わる。具体的には、プレスブレーキのバックゲージ(丸井工業ブログより)を調整するとギャップを変更できる。 曲げ線の位置が変わるので当然フランジ … “箱曲げ コナーの深さと曲げ位置の関係” の続きを読む

まずは、説明で。コーナー(カド、角)に逃げ(ノッチ、切欠き)を作って曲げの抵抗になる部分を削除しておくことがある。板厚1.6以上ではこれがないと曲げにくい。 何をみつけったって。トリートメントしてないとこれ。箱曲げのコー … “見つけた!コナーオプション コーナートリートメント” の続きを読む

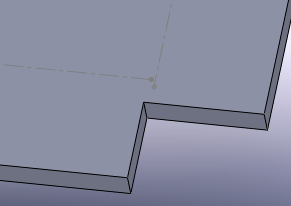

まずは、説明で。コーナー(カド、角)に逃げ(ノッチ、切欠き)を作って曲げの抵抗になる部分を削除しておくことがある。板厚1.6以上ではこれがないと曲げにくい。

何をみつけったって。

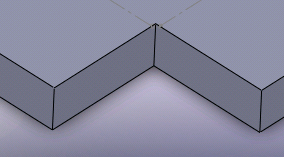

トリートメントしてないとこれ。箱曲げのコーナーの一部。展開状態だ。

(エッジフランジ長が3mm程度の小さなものなので板厚0.8mmがめちゃくちゃ大きく見える)

トリートメントしたらこれ。えーわ。

これならAP100でのタレットパンチプレスのNCデータ作成が簡単になる。

つまり、角の金型一発で抜ける。トリートメントしてないと0.6mm程度のノッチをレザー加工だわ。いけません。

トリートメントがないとAP100の2DーCAD図面の修正が必要になるだ。

以前書いたページの最後でもんもんとしていたのだが。

あるプロパティを編集していて気づいた。

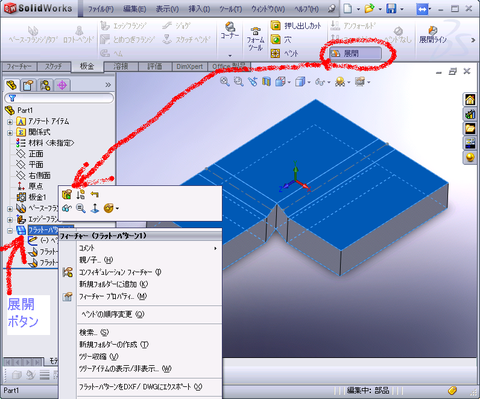

この”展開”ボタンのプロパティ編集する機会はないとおもうが??

これ

プロパティを開いた図。

チェックを外したり、付けたりしてうれしかった。

これをチェックするだけで1操作が省けるんか。

AP100の2DーCADで線を引き直すより簡単だ。

それにしても、

「Solidworks」や「ソリッドワークス」と「穴あけ ノッチ 割れ 曲げ」の組み合わせで検索したが見つからなかった。だいたい、ネット上で板金でSolidworksの情報が少ないが、Solidworksのヘルプにたどり着けるかな~でもだめだった。自力で見つけたんで相当にうれしい。

コーナートリートメントというキワードがわかってから検索したらヘルプがあった。当然だが。

Google検索 Solidworksのヘルプ

その後、Solidworksの展開状態で直線的な抜きをしようと努力する必要はない。

なぜなら、AP100で簡単に修正できる。

さらに、Solidworksの展開図が直線的であってもSheetWorksの展開図にするとまた、ノッチがや曲線部分があることが多い。

だから、こだわる必要がない。ということはこのページは知らなくていいというのは悲しいので、

意地になって言うなら、

実用的ではないが展開図に微妙な曲線が入ることがあるという程度のものです。