どうするかというとパルスとパルス幅の設定をする。そして、クレータなし。押してる間だけアークが出る。

パルスなので連続するがスイッチ/ボタンで入れる秒数を短くできればアークスポットのように1回だけ0.025秒間、特定の電流を流せる。次図の緑の行。パルス周波数を2Hz(ヘルツ)、パルス幅を5%にして、溶接電流を4A、パルス電流を100Aに設定すると100Aの電流を0.025秒間流すことができる。

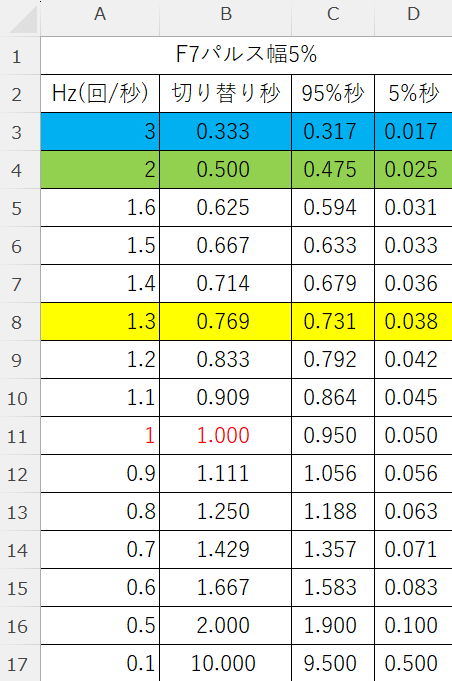

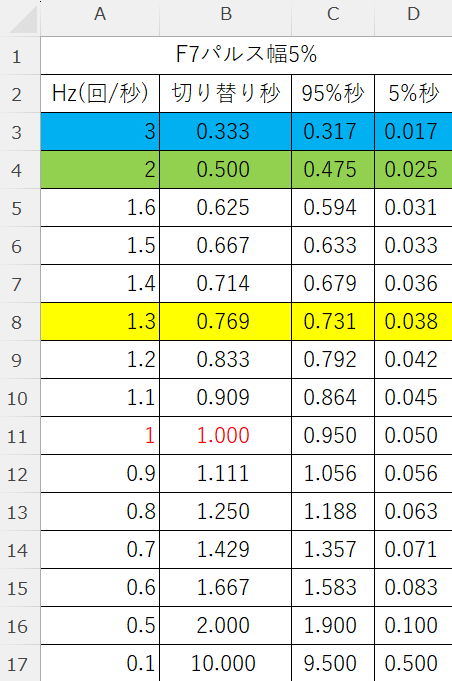

計算が面倒なのでExcelで表(WIKI)を作った。

まず、A列がパルスのHz(ヘルツ)の設定。数値の意味は、秒間に何回、溶接電流とパルス電流に切り替わるか設定値。例えば、1Hzだと1秒間に1回溶接電流からパルス電流に切り替わる。パルス幅が50%だと0.5秒間は溶接電流で次の0.5秒間はパルス電流。

B列が1パルス?の時間(秒)、1Hzだと1秒、2Hzだと0.5秒、3Hzだと0.3333秒、4Hzだと0.25秒。で繰り返す。2Hzだと0.5秒以内に溶接電流とパルス電流がある。パルス幅を5%にすると0.5秒間の中で溶接電流が95%、パルス電流が5%なのでパルス電流は0.5×0.05=0.025秒(D列)、溶接電流は0.5秒×0.95=0.475秒(C列)で切り替わる。0.5秒以内でスイッチ/ボタンを離す/切るとだいたいそれぞれ1回だけ流れることになる。

パルス幅を5%にして、溶接電流を4A、パルス電流を100Aに設定すると100Aの電流を0.025秒間流すことができる。

さらに、

3Hzにして大きい電流を100Aくらいに、小さい方を4A(最低)にします。高い方の電流は1Hz中の5%だけ、つまり、100Aは、0.00166666秒間流れることになる。

0.33333秒以内にボタンを離すと1度だけの0.016666秒間100Aとなる。

ダイヘンのDA300P、Welbee Inverter A350Pだとパルス幅の最低が5%が最低でした。(0.02程度にするのはパルス周波数の5%の時間。人の指でスイッチ/ボタンのOnOffを早くやれば0.2秒程度ならできる。つまり、2Hz。

スマホのストップウォッチでやってみて下さい。大体、0.2前後です。だから2Hzでスイッチ/ボタンを押してすぐに切ればできるでしょう。0.5秒以内でスイッチ/ボタンを切れば0.025秒が可能です。図の表の緑の行。)

ただ、いちいちスイッチ操作するのはどうかなー。

1秒近い時間があれば移動してそのままアーク。

心地いいのは1.3Hzか1.2Hzかと、心臓は1分間に70-80回なのでの平均して75回/60秒周波数は1.25Hz。胎児の時に聞いてるから心地いいらしい。ホワイトノイズも血流の音で心地いいらしい。

ま、

0.8Hzにすると1秒以上は4A。0.063秒100A。

実際に1mmステンレスで突き合わせ溶接したら0.8Hz。5%150A、95%4Aがいい感じだった。電極Φ2.4。遮光番号10番くらいでないと見えなかったので平均20Aくらいかな。なんせ平均電流はチカチカして表示してくれるがほぼチカチカ4Aでした。

パルスに従って進む。毎回切らない。4Aの時が長いので電極が母材から離れると高周波の状態になる。近づけると高周波が無いか見やすいかな。

1.2Hzでやるなら5%の時が0.042秒なので0.8Hzより短くなるので電流は上げる170A。下は同じ4A。

平均電流は、150A*0.o5+4A*0.95=11.3A(1.2Hz、165A*0.05+4A*0.95=12.05A)。計算では結構低い。やりやすいはずだ。0.8Hzなら切れているというか4Aの時間が1秒弱あるので移動もゆっくりできる。

0.8mm厚のSUS304も楽勝でした。隙間があるとだめだけど。Φ1.6にしたらもっと簡単かな?。1.6は母材にくっつくと面倒だから2.4。