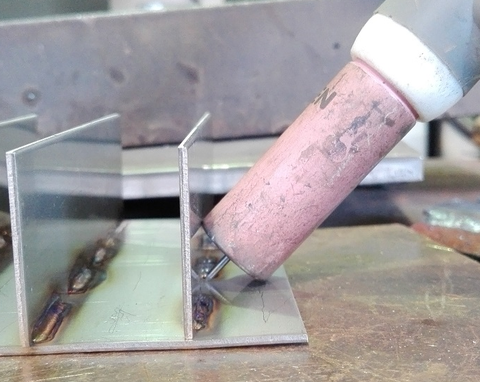

令和2年11月3日この画像でわかりますよね。この細い棒を板厚9mmの鉄板に溶接する。そりゃ棒を狙って溶接せんでしょ。

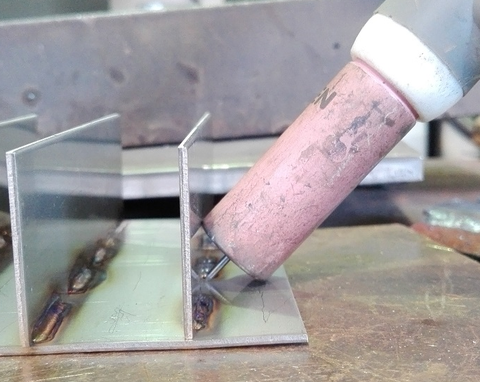

板厚9mmにTIG用の溶接棒Φ2.4を溶接する。トーチは炭酸ガスアーク溶接

板厚9mmにTIG用の溶接棒Φ2.4を溶接する。トーチは炭酸ガスアーク溶接

下の板を溶かせば棒は勝手に溶けますよね。溶けにくい方を狙う。

それがどうしたっていう方、説明は以下です。

溶接の継ぎ手形状で狙う位置が違うという話。

TIG溶接の共付け(ナメ付)のときに気付くこと。

(共付けとは、溶接棒を使わないということ)

これもTIG溶接で気付くこと。考え方は溶接共通。

電流を上げると勢いがあるという話は、こちら「すみ肉溶接はなぜ電流を上げるのか?」

被覆アークだが、電流と勢いの関係をスローモーションのビデオでみれるのがこっち。

角溶接

突合せ溶接

ヘリ溶接

これらは、溶接する部材がどちらも同じ形状だ。

同じように溶かすには、

単に、

両方の部材の中心?を狙えばいい。

要は同じように熱を入れればいい。

普通にしてますよね。

角度もそれぞれの板に対して、同じにする。

(それぞれって2枚の板のこと

2枚の板の焼け具合が均一で、焼けてる幅が同じであれば上手。焼けは少ない方がいい。)

どちらも2枚の板の端を溶かす。

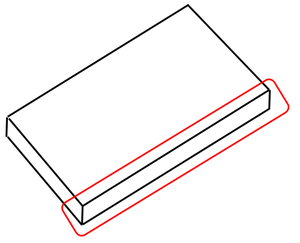

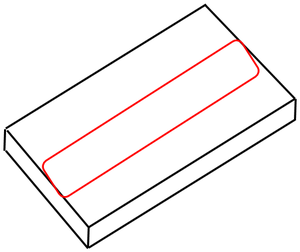

赤い枠に熱を入れる。

で、

重ね溶接

隅肉溶接

は、どうでしょ。

被覆アーク溶接や炭酸ガスアーク溶接だと溶接して気づくかな?

TIG溶接だとわかる。

特に、

TIG溶接の共付(ナメ付)け(溶接棒を使わないということ)。

t2以下の板厚だと穴が空く。すき間が大きいと特に穴が空く。

重ねと隅肉は

どっちも同じ話になるんで、

隅肉溶接で、

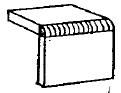

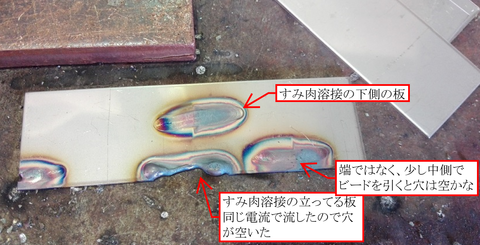

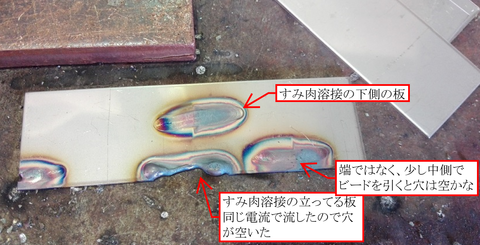

2枚の板をT形にする。この写真では凸型かな。(立てた板は2枚見えるが。。)

すみ肉は、

下が板の中心(板の端ではない)、立っている方は板の端を溶かす。

これは、下の板。赤い枠に熱を入れる。板の中。

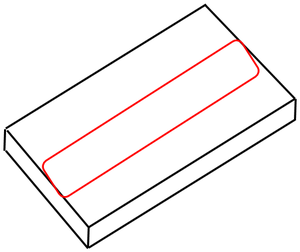

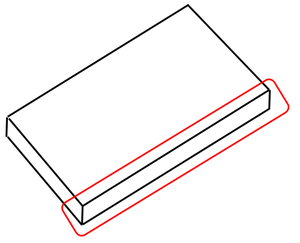

立っている方の板。赤いわくに熱を入れる。板の端。

立っている板の端の方が溶けやすい。

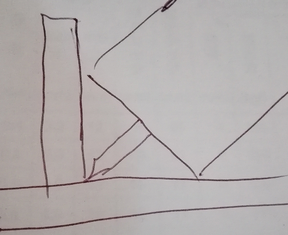

だから、下の板に近づける。狙う。

下の板が溶けたら立て板の端は勝手に溶ける。

重ねは最強に難しい

(電流を高くすると隅肉より簡単かも、大抵は電流を上げて早くできれば簡単)

(30年前のガス溶接。今は切断で使っているやつ。アークの半分3000℃くらいしかなくて溶けにくい。この重ねは最強に難しいというかできなかった。上側の板だけが溶けて重ねの上の板がはがれていくかんじだった。今の人はわからんわなー。熱集中がいいTIG、それにレーザーなんかはこんなこと気にせんでもええ。)

下を狙っているつもりでも上の板の方が上にあるからね。アークは近い方に飛びやすい。

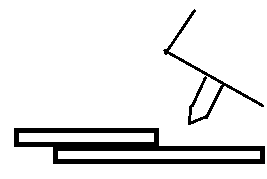

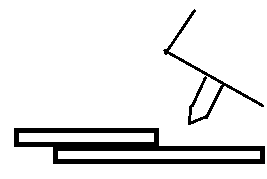

こんな感じで下の板を狙う

板厚が3mm以下だと下の板にビードを引く感じ。トーチの角度も下向きビード置きの感じ。

3mm以上だと板厚があるので極力すみに近づける。

3mm以上だと厚みがあるので

あたかも、すみ肉のようにトーチを板厚の立てに対して45度。

上の絵は2mm程度の板厚の傾け方。

次は、

説明のために、隅肉溶接で使う板と同じ材料にビードを引きます。

SUS304 t1.5 30x100の板に74A。

(75Aはt1.5の隅肉の電流で、突合せ溶接は端を溶かすので60A以下で十分だが、比較のためにあえて)

真ん中のビードより、端のビードの方が良く溶ける。

隅や端は、熱を逃がす所が一部、逃す方向が空間です。

真ん中のビードは、回りに熱を逃がすことができる。

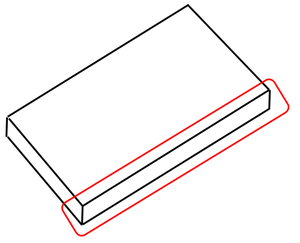

すみ肉溶接は、

立てた板は、板の端に

下の板は、板の中に

ビードを引く。

2枚の板は、同じ形状では無い。

だから、

「すみ肉」は、「下の側を狙う」。

板の中になる方を狙う。大めに熱を入れる。

この組みあせでは、「下を狙う」。

次図は下側の板の方を狙っている。隅を狙っていない。

下側の板が溶けたら、立っている板の端はほっといても溶ける。

溶けにくい方を狙えば2枚は同じように溶けるということ。

さて、

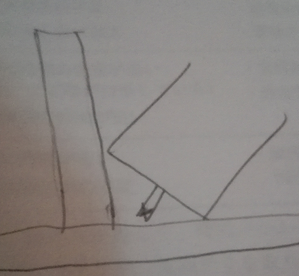

次図は、隅肉の隅に電極があたちゃってるが、

この隅を狙うと

どうなるでしょう?

t2.0mm以下だときっと立ってる板の端が先に溶ける。

そして、

穴が空く。もうお手上げ。

ただし、

このぐらい近づけて、短時間で流す方法もあるが、電極が汚れて仕事にならない。

こんなに近くても電流値が低いとやはり、立っている板が先に溶けてお手上げ。

電流値が高いとつくが、短時間でしないとやはり立っている板に穴が空く。

(そうならないように下を狙う)

(近いと熱も高くて効率いいのと、電気は近い所を通るが、隅に近いカラ)

さて、

問題です。

次の場合は?

立ての板の方、上の方を狙う。

これってコツです。

もし、

溶けやすい端の方が板厚が厚い場合は?

例えば、立てがt2.0、下がt1.5なら隅を狙えばいいでしょう。

さて、

重ねはもっと難しいですね。

・アークは近い方に飛ぶ

・板の端は溶けやすい

以上の2つ。突合せ溶接が簡単に感じます。

ところで、

炭酸ガスアーク溶接ならワイヤが出てくるので訳がわからなくなるが、

やはり、板の中になってる方側を狙う。

というか、板の中の方側の板が良く溶けるようにする。

アークを飛ばす。

200A以上の電流だと立て板のアンダーカットが増えるしね。立板が溶けやすいから、下側を狙う。