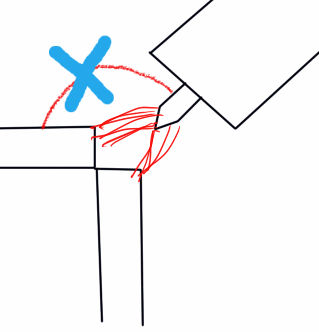

スパッツなタイプは、太モモの血行を妨げない

ショートボックス 太モモのつけ根を圧迫しやすい

ショートボックスは、2017年1月10日ごろから使い始め、

(それまで、プールで使う水着はずっとスパッツなタイプだった)

4月の上旬に急に日本式ウンコ座りができない。正座はどころか、椅子に座って直角以上に曲げれない。

1月から約3ヶ月間使い続け、水泳していてもバタフライがしにくかった。3月ごとは、平泳ぎばかりしていた。

だんだん、パワーが無くなる。

太モモの違和感、圧迫感より両足の小指がコブラ上がりによくなった。立ってるとよけいコブラ上がりになる。そして、すぐには収まらない。何んか変とは思っていた。

それでも、4月上旬の異変まで、水泳の開放感がよくて2回/週のペースで使っていた。

原因は、以下の2つほど勝手に考えていた。

①平泳ぎのキックの蹴りすぎ

②バタフライのキックを上向きにすると空気を蹴ることになって膝を反対方向に曲げすぎ。

症状は以下。

・膝が曲がらない。

・椅子から立って歩き初めが膝が痛い。

・歩き続けると段々慣れるが。

・両方の足の指の小指あたりがコブラ上がり

この症状が10月のころまで続く。4月に症状が出てからだから6ヶ月間も続く。

6月ごろ、医者に行ったが骨は大丈夫。筋肉か筋なので3ヶ月はかかると言ってたが6ヶ月も。

その間1回/週のくらいにペースを落としたりしたしたがあまり変わらない。

結局、

10月からまったくプールに行くのを止めた。

そして、

11月ごとには何とか回復。まだ、水着が問題だとは気付かず。

12月から1回/週のペースでまたプールに行く。

プールに行くと朝起きて歩きにくいが、ここでも水着の問題に気付かず。

何となく、プールに来ることが問題であることはわかる。平泳ぎは、全く止めたに??という感じ。

家では、2時間くらい毎日柔軟を続けている。下半身のあちこちをもんだり伸ばしたり。

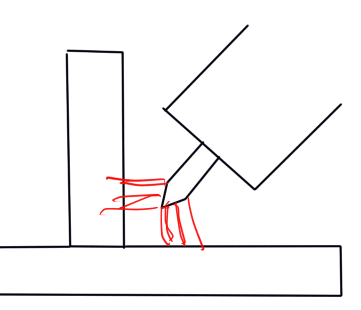

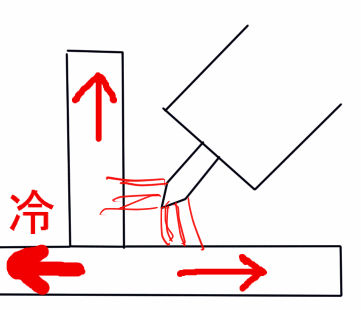

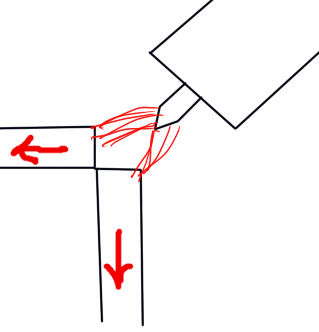

11月になってやっと足首を伸ばしたり、太モモのつけ根にスプレー缶を置いて柔軟したらめっぽう痛かった。太モモのつけ根がね。この痛みは、膝の方までひびく。下図の赤い所にスプレー缶を置いて柔軟した。その後、スプレー缶は冷たいのですりこぎのような木製の棒を使う。

1月になって原因が太モモのつけ根のコリとわかり。

ここでやっと水泳パンツ、水着の問題に気づく。

1月6日にスパッツのタイプの水着を注文。1月中旬からスパッツなタイプを使う。

1ヶ月半使ってどんどん回復。

3回ほどはあまり変化が無かったが、今はおもいっきり泳げる。バタフライでむちゃくちゃできる。

そういえば、症状がひどくなる昨年3月は、バタフライで弓なりになった時、ハムストリングスが攣りそうに何度かなっていた。

今は、無いわ。恐るべし海水パンス。あ、水着。

ほんと、筋肉って大切。

2019年7月21日日曜追記

あれから2年かな今だに膝が痛くなることがある。足首を手で持ってグルグル回す。凝ってる。足首と膝、ふくらはぎの反対。前側の筋肉スジの引張り。足首が原因なのか?

令和2年12月31日木曜日 追記

変形性膝関節症だった。このYoutubeで対策中。これがわかってから毎朝正座をしている。海パン、水着のせいでは無かった。母も50代から変形性膝関節症で87歳の今も悪化してきている。姉はスポーツのために膝の手術をしている。

令和3年10月21日追記

痛めた原因は平泳ぎの蹴りで「伸ばせすぎ」だろう。動画の中でも膝裏の筋肉から来るひざ痛の原因を2つ言っている。2021年10月21日だから痛めてから2年と半年だろうか。やっと原因がわかッタという感じ。いろいろしたが一番効くかもしれん。