と出てことごとく「解析実行」できない状態に。過去解析できてたはずの部品もそのエラー。

「SolidWorks 無題 共有 違反 CAE」で検索したけど。

一時的に使うフォルダを知りたかったがわからなかった。tempで検索すると見つかった。

C:\Users\ログインユーザー名\AppData\Local\Temp

を片っ端から削除したら回復した。このフォルダやファイルは隠しファイルなので見えるようにしてからTempのフォルダやファイルをドラッグしてDelボタン。

ソリッドワークス/SolidWorks、AP100、プログラム、TIG,CO2,手棒、板金

と出てことごとく「解析実行」できない状態に。過去解析できてたはずの部品もそのエラー。

「SolidWorks 無題 共有 違反 CAE」で検索したけど。

一時的に使うフォルダを知りたかったがわからなかった。tempで検索すると見つかった。

C:\Users\ログインユーザー名\AppData\Local\Temp

を片っ端から削除したら回復した。このフォルダやファイルは隠しファイルなので見えるようにしてからTempのフォルダやファイルをドラッグしてDelボタン。

Solidworksでメッシュがあるから「これが要素ね」って何気なく考えてた。人に聞くって「今更何を聞く」って顔されそうで、ChatGTPがあるな~って興味本位で。

検索でも調べられるが正しくかどうか分からなくても語りかけてくれる感じが良かった。

この書式が私の書き込みです。

上の書式以外はChatGTPの返答です。

材料力学と有限要素法の関係ですが、有限要素法の簡易版が材料力学という考えは正しい?

ChatGPT

「材料力学」と「有限要素法(FEM)」の関係を「有限要素法の簡易版が材料力学」と捉えるのは、厳密には正確ではありませんが、ある意味では近い概念です。

材料力学は、力や変形に対する材料の応答を解析する学問です。一般的に、単純な構造部材(ビーム、柱、プレートなど)の力学挙動を解析し、応力、ひずみ、変形を計算するための理論や公式が確立されています。材料力学は、特定の構造や条件に対して比較的単純な手法を使って解析が行われます。

有限要素法は、複雑な形状や荷重条件の構造物を解析するために開発された数値解析手法です。FEMでは、構造物を細かい要素に分割し、それぞれの要素の応力や変形を計算することで、全体の挙動を解析します。材料力学の理論をベースにしている部分もありますが、FEMはより複雑な問題を解くための汎用的な手法です。

「材料力学は有限要素法の簡易版」という表現は、材料力学が扱う特定のシンプルな問題において成り立つこともありますが、材料力学はそれ自体独立した学問であり、有限要素法の一部や簡易版とは異なります。両者は相補的な関係にありますが、アプローチのスコープや手法には違いがあります。

4o

CAEではメッシュを作って計算させますがこれが有限要素ということですか

ChatGPT

はい、その通りです。CAE(Computer-Aided Engineering)でのメッシュ生成は、まさに「有限要素法(FEM)」の要素を作るプロセスであり、これが「有限要素」に相当します。

有限要素法では、複雑な形状や構造物を解析するために、解析対象を「有限要素」という小さな単位に分割します。これを「メッシュを作る」と呼びます。

CAEでのメッシュ生成は、FEMにおける「有限要素」を構築する過程です。メッシュの要素に分けることで、コンピュータが複雑な問題を小さな要素ごとに処理し、全体の挙動を解析できるようにしています。

4o

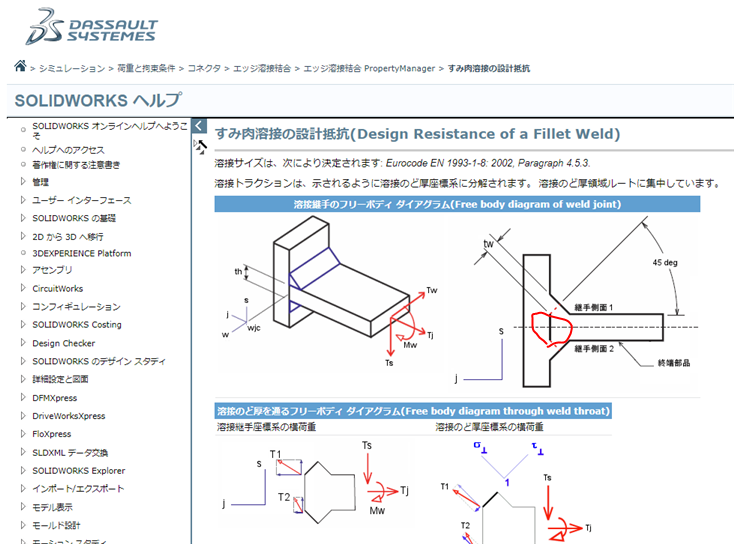

すみ肉溶接 cae solidworksで検索するとSolidWorksのヘルプが見つかります。

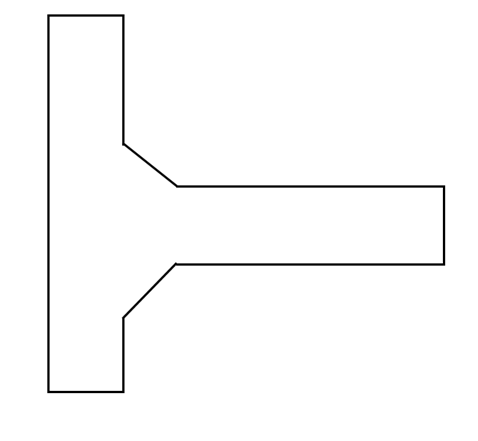

上図のフリーハンドの赤色の円のようにすみ肉溶接は、普通、完全溶け込み(フルペネ画像もあります)とはなりません。溶接部分は付いてるが、2つの板はスキマが空いてます。

溶接をやってる自分からすると同じ板厚でも図の場合は、縦側が溶けにくく、くの字になりやすい。水平の板は溶けやすく、仮付の段階で直角でなくなる。溶接は引っ張る。

完全溶け込みにするなら開先加工、レ型にすればフルペネになるので、一つの塊、ソリッドとして解析すればいい。SimulationXpressで解析できる。SolidWorksを持ってればだれでもできる。リンクの検索の中でこちらによるとSimulationXpressはSolidWorksのStandardでも使える。

完全溶け込みだと、構造解析は簡単かと思います。どんな強度は鋼材の板厚が基本で、溶接部ののど厚だの溶け込みだのはCAEからすると余計な計算です。

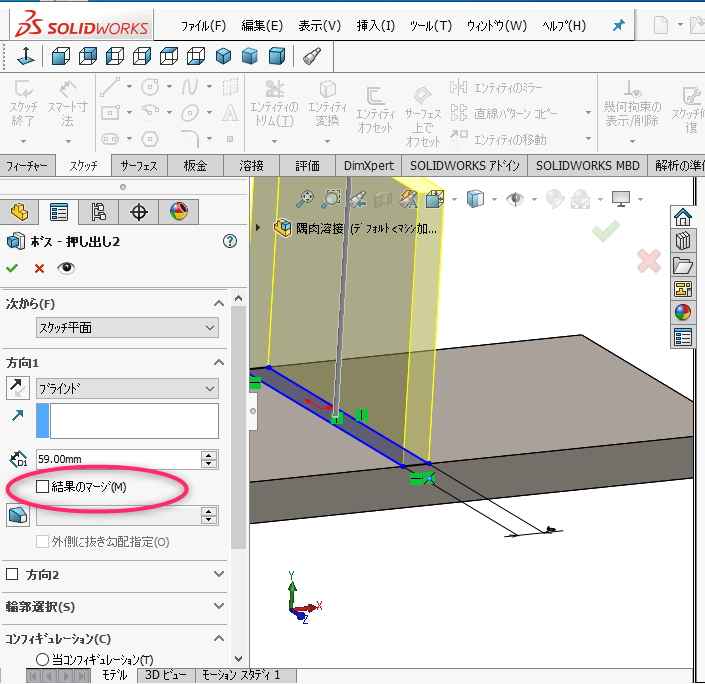

SolidWorksでモデルと作る時は、完全溶込み溶接なら2つの板をのモデルを作る時に「結果にマージ」して、すみ肉溶接部分はフィレットでこれも「結果にマージ」すると一体物になって接触の設定はいらない。

T形のすみ肉溶接はボンドなど接触の設定がいる。接触セットや部材接触など何って感じです。

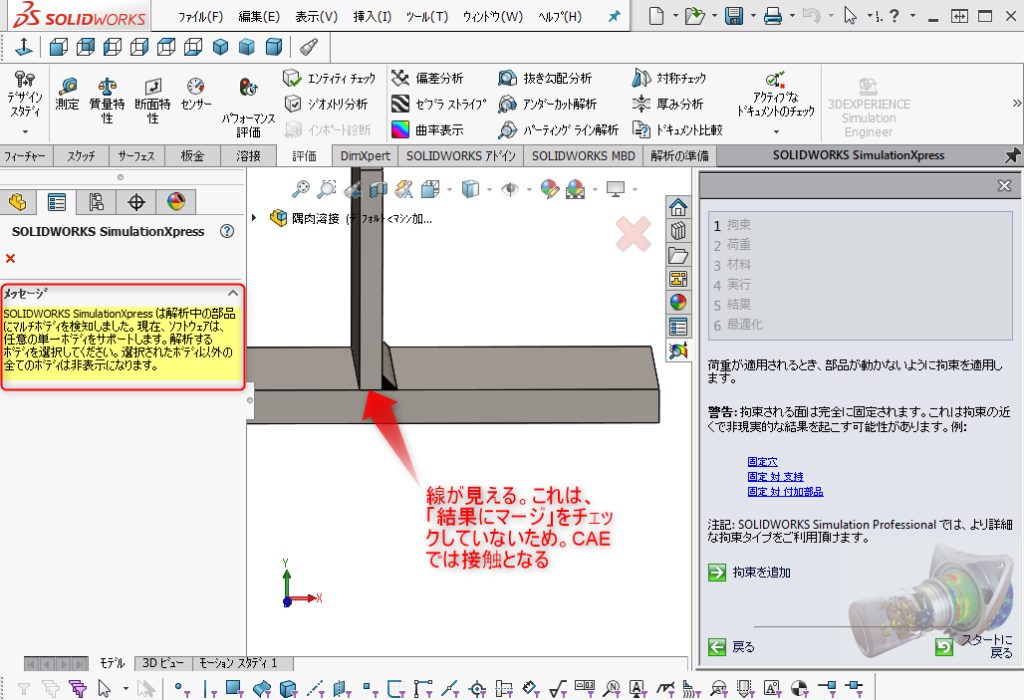

SimulationXpress接触の設定ができない。力、圧力の設定時にアラートが出て進めなくなる。下図は、SimulationXpressの途中で「メッセージ」が出て止まっている状態。

四角の赤枠のメッセージには、以下が書いてある。

SOLIDWORKS SimulationXpressは解析中の部品にマルチボディを検知しました。現在、ソフトウェアは、任意の単一ボディをサポートします。解析するボディを選択して下さい。選択されたボディ以外の全てのボディは非表示になります。

どれか1体のボディを選択すればSimulationXpressは解析を進めることができる。

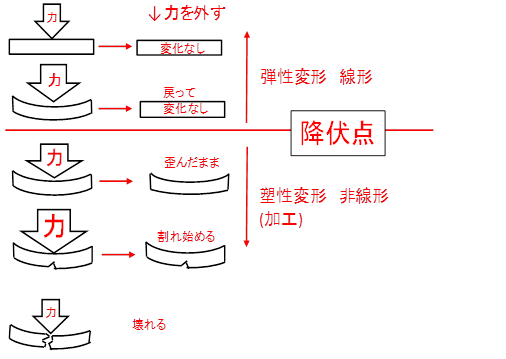

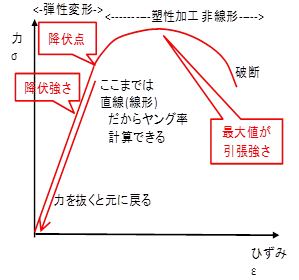

弾性変形は、直線的に変化するので計算もしやすい。直線的なので線形解析。

下図は、弾性(線形の範囲)と塑性(加工、非線形の範囲)。

降伏点は、加工の範囲に入る手前の力の位置を言う。材料の特性の一つである引張強さは、くびれができた時点で、そのくびれが、割れが大きくなる前の最大の力を言う。最大の状態ですでに加工の状態。

材料が降伏する(点)までは、力を加えても外せば元に戻る。製品の設計で使うのは降伏点までの弾性変形の範囲でシミュレーションを扱うのが普通。弾性変形であって弾性加工ってことばは無い。

一方、

降伏点以上の力が加わると、加工(非線形)の解析はくびれ、力の集中があるので材料の特性だけでは解析できない。

製品は弾性範囲で使用するためCAE/SolidWorksも降伏強さまでの応力、ひずみの範囲内で使うことがほとんど。だから、降伏点より下の世界です。

Solidworksでは、引張り強さ/1.5の数値が降伏強さ。1/1.5=0.6666666666666667です。この1.5は、建築や橋などの溶接の許容応力度の基準として見れます。曲げ、引張は引張り強さ/1.5でせん断は引張り強さ/1.5√3です。材料の許容応力度でもJFEから降伏強さの数値を調べることができる。ここにも、1.5や√3があります。

構造解析ができることが三次元CADのいいとこですが、オプションの追加で高額になるんで使われているのかどうか?。

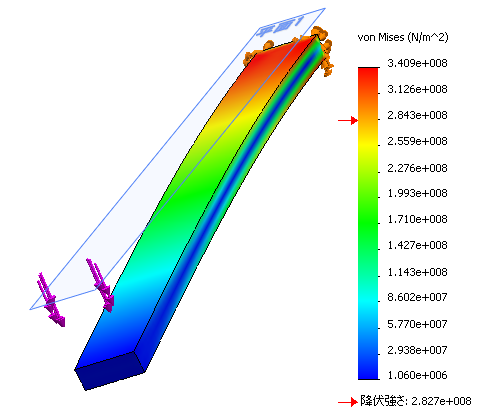

CAEで見るのは主に2つ、フォンミーゼス(Von Mises)応力と主応力。主応力は、方向があるが、ミーゼス応力はプラスの数値(いろいろな方向の応力を自乗して足した結果を√した値)であり、方向は無い。実際の構造物内で発生しているのは、いろいろな方向の応力である。これらの引張、曲げ、せん断で発生する応力を組合せて数値化したのがミーゼス応力である。よって、材料の降伏強さとミーゼス応力の値を比較すればよいこととなる。SolidWorksのCAEの場合は、力が大きすぎると表示してくれる。下図だと矢印の上側が崩壊する。

応力の方向が必要な場合は主応力表示させる。方向が正しくか「ひずみ」も見る。主応力は方向もあるので「応力」がわかれば「ひずみ」もわかる。「ひずみ」がわかれば「応力」がわかる。「ひずみ」と「応力」の関係は、ヤング率で計算できる。ヤング係数と弾性係数など、ヤングと弾性は同じと解釈する。 CAEでは、メッシュ(立体的な三角形)を使って計算するため、理論値/手計算との差がある。メッシュザイズを細かくすると理論値/手計算に近づく。

片持ち梁の計算、理論値はネット上でいっぱいあるが、これをSolidWorksのCAEでやってみる。手計算は確かめ算的な感じで使います。

まず、

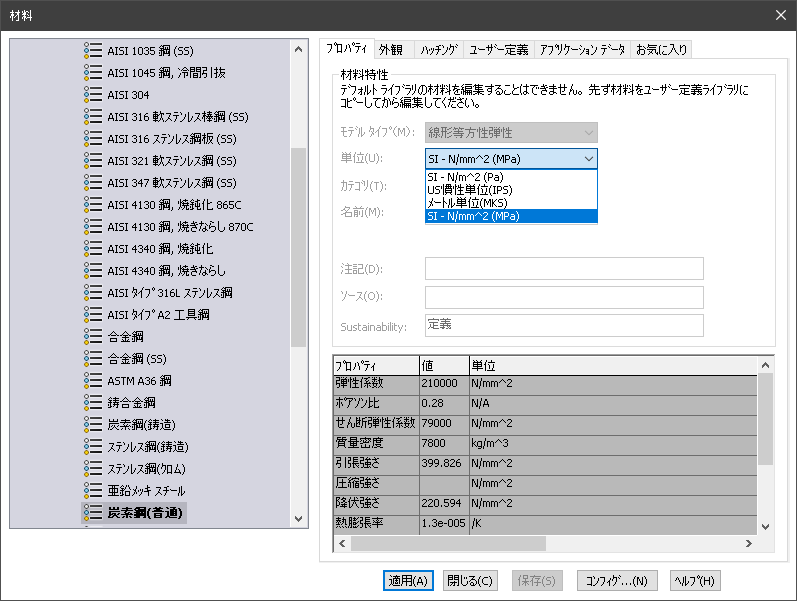

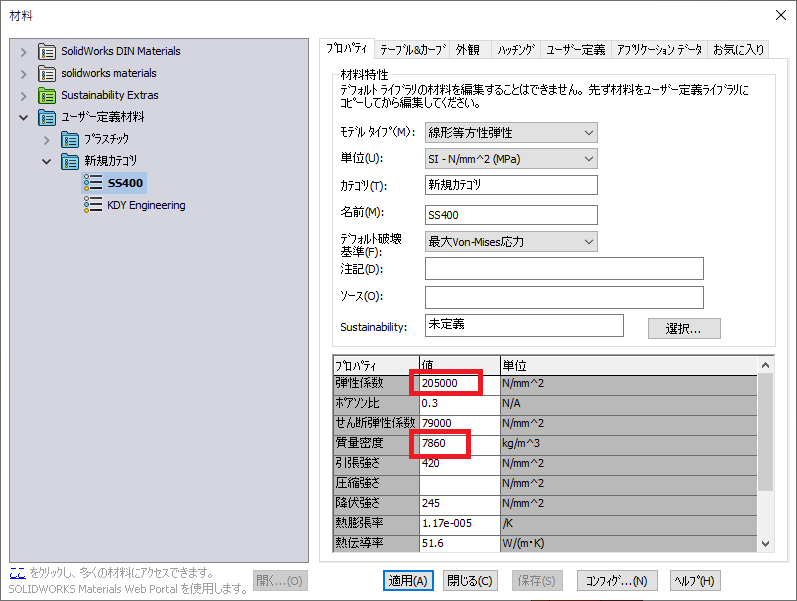

単位換算がいる。SolidWorksの材料編集で単位をMPa(=N/mm^2)にする。下図。

メッシュもだが、材料の設定で大きく違う。

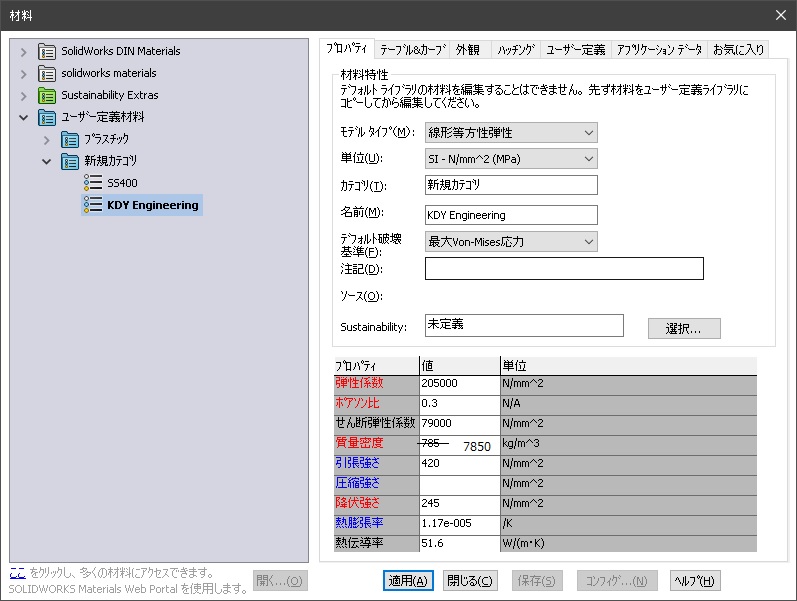

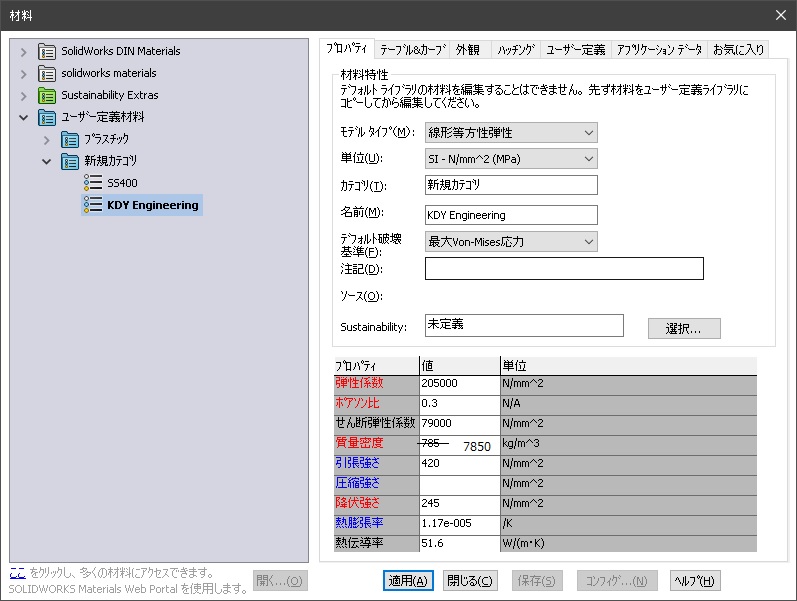

前に投稿SS400の設定、この設定の一部を変更する。その一部とはKDY Engineeringさんのこのページにヤング率(縦弾性係数)が205GPaとあるので以下のように材料を設定。

令和5年5月25日、SS400の質量密度(比重)が間違っていました。下図のURES/合成変位は自重を含まないので大丈夫です。

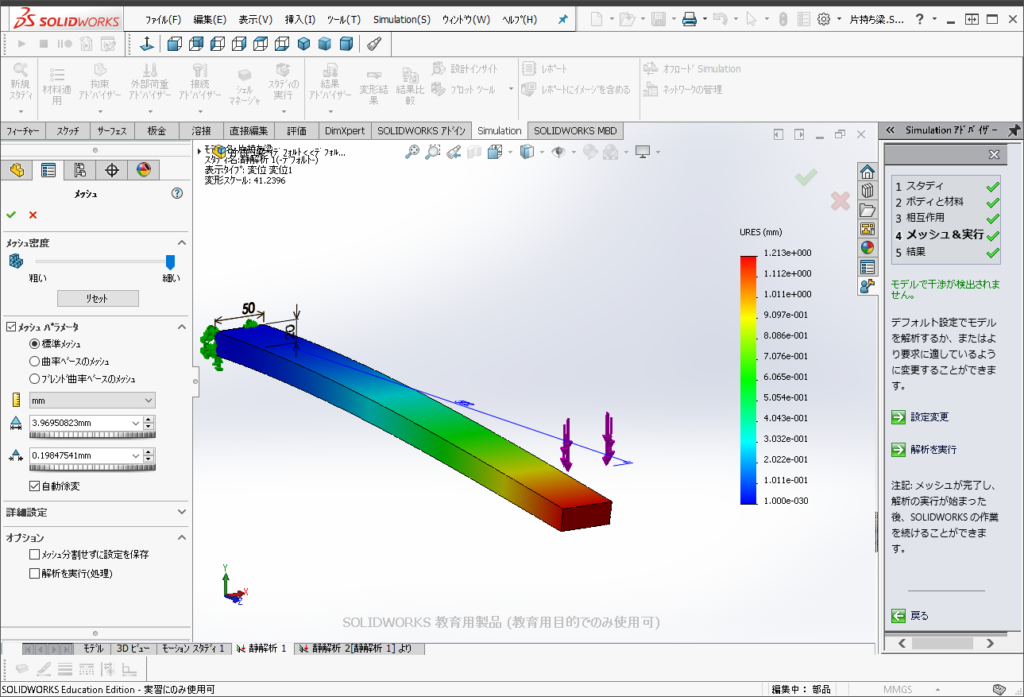

1.212mmだった。自重含めない理論値1.22mmなのでまずまず。サイズは、下図では見えないですね。50*20の角材、長さ500です。力は200N

材料力学の計算結果とSolidWorksの結果では、メッシュの設定によって変わる。

メッシュザイズを細かくすると理論値/計算値に近づくらしい。

メッシュの細かさを最高にしてみた。めちゃ時間がかかるかと思ったが10秒くらいかな。

1.212mmから1.213になったので材料力学の1.22にほんの少し近づいた。単純に言えば、有限要素法/CAEの簡易版が材料力学。材料力学と有効要素法(このCAE)の関係はここが参考になります。そもそも、このページよりこっちのサイトの方がいいです。

メッシュより材料の設定の方が影響が大きい。あたりまえか。

令和5年5月25日追加

2017版のファイルはこっち。ってもセキュリティ上無理かな。このページの情報だけで作れますのでデータは拾って下さい。

手計算は手っ取り早く、

機械設計エンジニアの基礎知識さんの梁のたわみと応力計算ツール

を使わせていただきました。

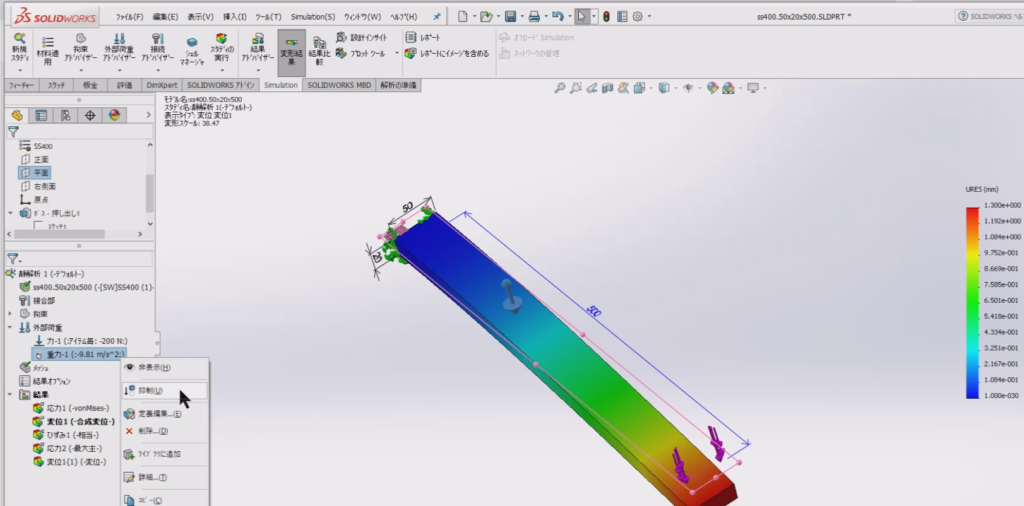

機械設計エンジニアの基礎知識さんの梁のたわみと応力計算ツールでは自重を含めたたわみとなっているのでファイルの「外部荷重」には「力-1」と「重力-1」があります。「重力-1」を無効にするとほぼ計算値1.220mmになります。自重も合わせると下図では1.3でした。自重があるので質量密度(比重)の数値が関係あります。

機械設計エンジニアの基礎知識さんの梁のたわみと応力計算ツールでは、縦弾性係数が205000MPa、質量密度が7.86Kgx10^-6/mm^3でしたのでこれに合わせてます。

CAEでは材料の設定が必要になる。ヤング率(縦弾性係数)で線形解析ができるし、降伏強さでCAEの結果を比較できる。応力=ひずみx縦弾性係数。応力がわかればひづみがわかる。縦弾性係数がわかっていれば、ひずみがわかれば応力もわかる。

SS400 弾性係数 ポアソン比 せん断弾性係数 密度 引張強さ 降伏強さやSS400 比熱 熱膨張率 熱伝導率で検索したして以下を入れた。

引張りなので縦弾性係数、せん断なら横弾性係数。横はいらん。ポアソン比は横ひずみ/縦ひずみ。0~0.5の範囲にある。0.5はゴム。アルミが0.33。せん断弾性係数は使ってないと思う。密度は自重を含めると使う。「引張強さ」っていっるんかな。線形解析/弾性変形の範囲だから「降伏強さ」があればいいかと。熱膨張率以下SimulationXpressは使ってないな。

弾性係数 210000 N/mm^2 ポアソン比 0.3 N/A せん断弾性係数 79000 N/mm^2 質量密度 7850 kg/m^3 引張強さ 420 N/mm^2 圧縮強さ 降伏強さ 245 N/mm^2 熱膨張率 1.17e-005 /K 熱伝導率 51.6 W/(m・K) 比熱 473 J/(kg・K) 材料減衰比

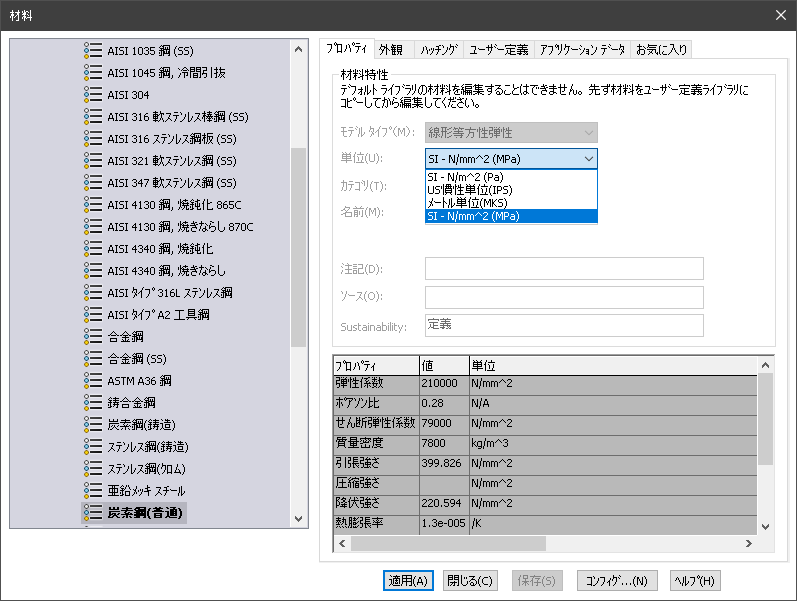

んん。面倒くさかったら「solidworks materials>鋼鉄>炭素鋼(普通)」を使いましょう。

これってどっかに転がってるのかな?

材料の許容応力度でJFEから降伏強さの数値を発見。235でした。上の数値と違いますね。JFEの方が安全。

上図の左下に「ここ」がある。これをクリックすると下図。

片持ち梁はこちら

梁部品は16×4.5×350

こちらのサイトを使わせていただきます。m(_ _)m

単位換算がいる。SolidWorksの材料編集で単位をMPaにする。下図。

材料力学の計算結果とSolidWorksの結果では、メッシュの設定によって変わる。