初めのころ何度かあったことで「できない!!」って、「使えないな!」って思ってしまったことがあった。

かなりラフな動画です。

ソリッドワークス/SolidWorks、AP100、プログラム、TIG,CO2,手棒、板金

初めのころ何度かあったことで「できない!!」って、「使えないな!」って思ってしまったことがあった。 以下の現象になる ・使えるコマンドが少ない ・右クリックメニューのリストがいつもと違う ・右クリックメニューのリストがほ … “ソリッドワークスの初歩 コマンドが使えない?フィーチャのアイコンが使えない(押せない)” の続きを読む

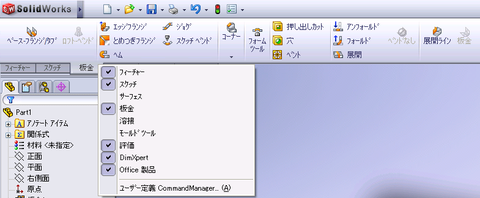

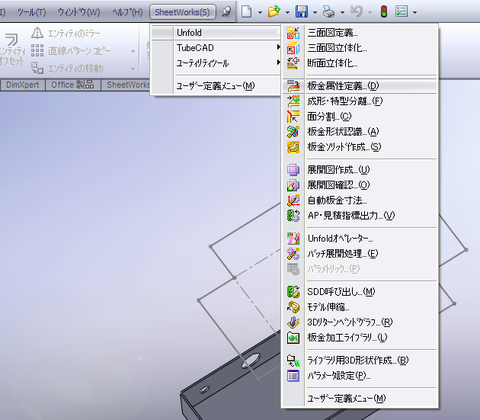

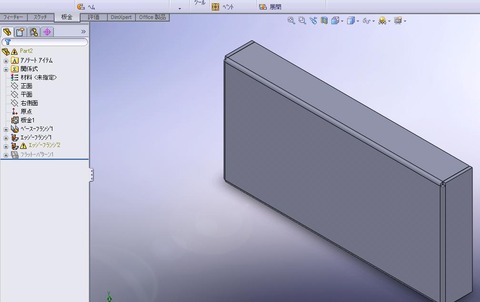

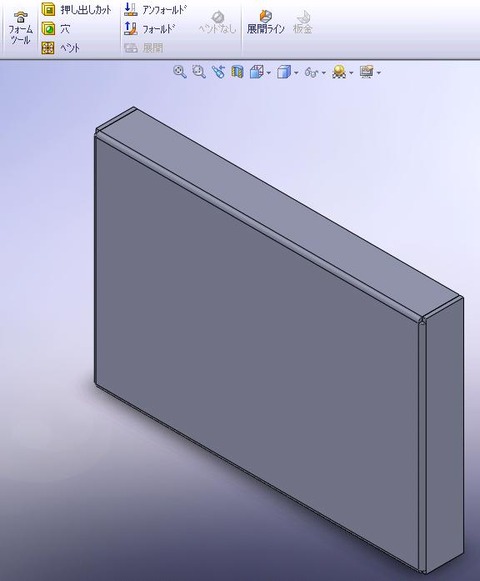

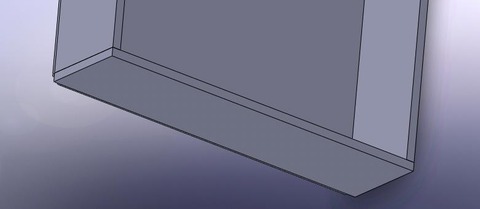

ソリッドワークでは板金の製図は普通以下の板金タブを使います。 タブを狙って右クリックのショートカットメニューで追加できるタブの一覧が見えます。 板金図面の特徴は、曲げ加工済みの製品図面を書くだけで、展開図もできる点です。 … “SolidWorks 板金のベースフランジ 初めの一歩” の続きを読む

ソリッドワークでは板金の製図は普通以下の板金タブを使います。

ベースフランジは一つの部品に1つしか作れません(追記、2010-2012となった現在/2012.2.??。何とベースフランジはいくつでもできることを発見)。これをベースにしてフランジなどを追加して板金立体図を作ります。

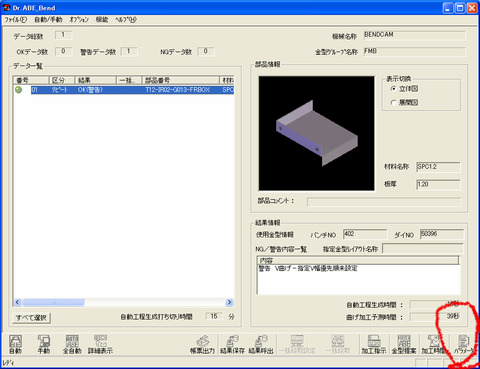

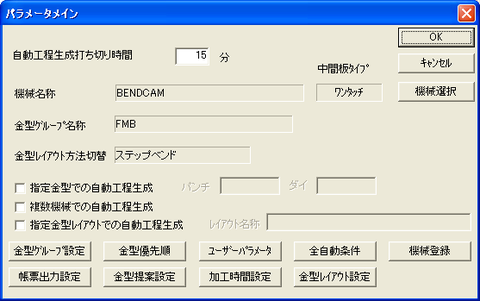

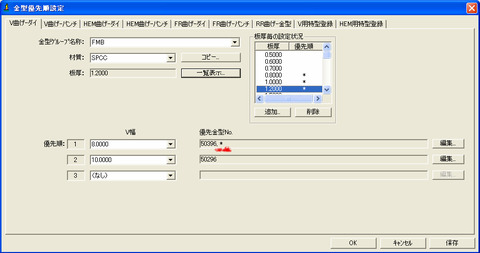

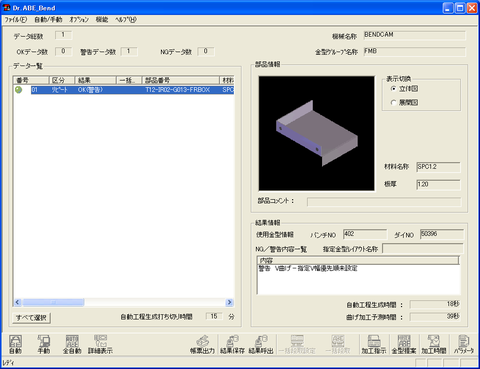

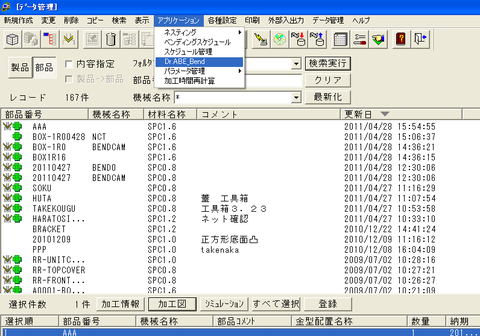

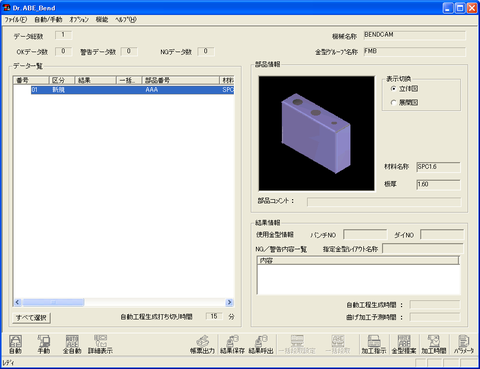

Dr.ABE_Bendでエラーにったら以下はエラーの例。ここでは、OK(警告)だが、 NGでまったく曲げデータを作ってない場合もこの処理で対応したことがある。 「警告 V曲げ-指定V幅優先順未設定」の警告(番号 … “Dr.ABE_Bendで曲げ金型優先順の未設定の警告 結果がNG” の続きを読む

「警告 V曲げ-指定V幅優先順未設定」の警告(番号の列に黄色い●が出て、警告内容の一覧にその警告内容が出る)があったら

もう一度、下図の左下「自動」をクリックする。

きっと、立体図の下側に見える警告がなくなるでしょう。

左下の「手動」ボタンを押すとちゃんと金型が選択され、曲げ順に加工工程が見れます。

板金加工では、曲げた製品を作るために展開図というものを作る。 展開図とは、板金の板から抜いただけ(穴あけも含む)の状態。この後曲げ加工が入る。 製品図面では曲げ後の寸法。展開図は曲げる前の寸法だ。 板厚があるので普通は製 … “板金 曲げ 移動量 のリンク集” の続きを読む

ちなみに

Rゲージで実測

t2.0で

外R4

内R1.25

だった。

http://www.ai-link.ne.jp/free/learning/kouza/10/answer/answer-p8.htm

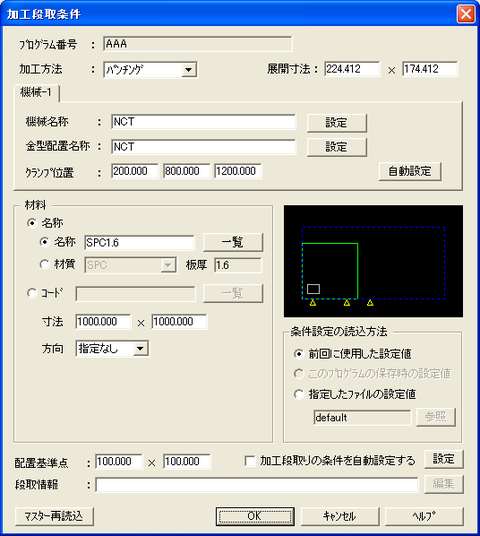

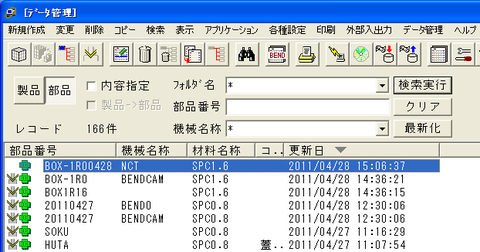

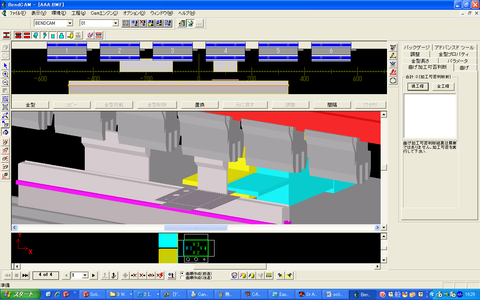

SolidWorksで書いた3DCADデータを使ってCAMする手順。

ひさびさだ。あまりに感動したのと感動した時にパソコンを使っていたことでやっと追加。

今日の日付と今の時間を入れたいことがよくある。

「今」で変換すると

すご。知らんかった。

「日付 挿入 エディタ」とか「日付 入力 エディタ」でgoogleしてもいいエディタは見つけられなかった。

「日付 入力 IME」

とか

「日付 入力 変換」

の発想はなかった。

漢字変換で日付や時間を入れるとは。

盲点だった。これならエディタは何でもいい。

たいていの人は、「ワード 日付」とか「メモ帳 日付 入力」とか「エクセル 日付」で検索するんじゃないかな?

ちなみにデフォルトIMEだと無理。「日付」もやったが無理。それに通常の変換もね~。特に、地名を入れるならgoogleのIMEがいい。

(「IME」って一般的でないかな。「日本語入力システム」とか「漢字変換」かな。 )

知っていると便利なGoogle IMEの小技

Google IMEをもっと便利に使えるショートカットまとめ

あと曜日も”今”で変換したいな。

こんなフォーラムがある。

私以外にも曜日が欲しいと思っている人いるんだ。

こんな感じ。

2011-06-20(月)

とか

2011-06-20 月曜日

それに、日付の書式はこのフォーラムで要求があるがそれって今はできるじゃん。

ということはこのフォーラムで要求が通るんでしょう。

「あした」で変換すると

明日

2011-06-20

平成23年6月20日

ってなもんも出るわ。

「かよう」で変換すると

2011-06-21

平成23年6月21日

ともでる。すご。

この日付は、直近の火曜日の日付です。

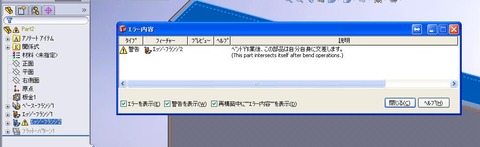

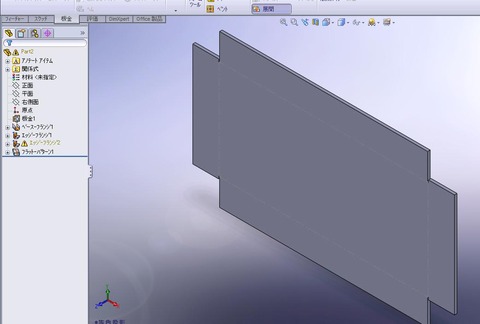

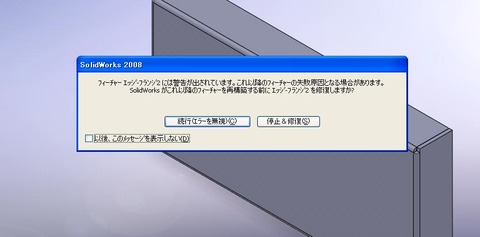

デザイツリーの下の方で黄色の!びっくりマークが見える。これは警告(イエローカード)だ。エラー(レッドカード)ではない。 警告があっても展開できる。ただし、毎回 が出る。下図のように展開はできるがこの警告が見える。面倒なら … “展開ボタンが押せないくなる” の続きを読む

日本溶接協会のサイトによると炭酸ガス(CO2)溶接の方がヒュームが多い。条件から見れば炭酸ガスの方が手棒の10倍?位たくさんの溶接ができるはずだ。この条件で比較してはいけないかもしれないな。。炭酸ガスも170Aくらいにす … “ヒュームの量は被覆アーク溶接よりCO2溶接の方が多い” の続きを読む

日本溶接協会のサイトによると炭酸ガス(CO2)溶接の方がヒュームが多い。条件から見れば炭酸ガスの方が手棒の10倍?位たくさんの溶接ができるはずだ。この条件で比較してはいけないかもしれないな。。炭酸ガスも170Aくらいにするとどうなんだろう?。同じくらいではないのだろうか。実際は煙という点で言えば被覆アーク溶接(手棒)の方が多いようにみえる。ただ、炭酸ガス溶接は効率がいいので一定時間内の溶接時間は手棒に比べて長くなる。

なお、手棒と炭酸ガスの違いは被覆剤があるかないかなのだが、サイトによると炭酸ガスでフラックス入りワイヤの方がヒュームが多くなっている(若干だが)。実際、フラックス入のワイヤの方がスパッタが小さい(そのためスパッタの清掃がいらない)からヒュームも多いのだろうか?。スパッタの総量から言えばソリッドワイヤの方が少ないという研究者もいる。