いろいろ書いたけど、描くスピードは一番早いかも

動画の特徴は以下

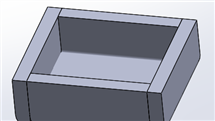

- 線からボス押し出しー薄板

- 面をからスケッチの線を描く(エンティティ変換)

- 「結果にマージ」のチェックを外す。マージはくっつけるという意味

ボディ保存、板金化はしていない。

三枚が重なって両端もそろっているので、3枚の展開長は同じだが曲げ寸法が違う。

ソリッドワークス/SolidWorks、AP100、プログラム、TIG,CO2,手棒、板金

いろいろ書いたけど、描くスピードは一番早いかも

動画の特徴は以下

ボディ保存、板金化はしていない。

三枚が重なって両端もそろっているので、3枚の展開長は同じだが曲げ寸法が違う。

片引きは、溶接棒なしでTIG溶接できる。共付ね。棒を入れないのでひづみも少ない。

t2.0 SECC。両伸びを3とする。

2つのエッジフランジに親子関係がなければドラッグして順番を変更できる。片引きの状態も変わる。

20+100+20-両引3x曲げ箇所2=

140-6=134

20+50+20-両引3x曲げ箇所2=

90-6=84

以上は、材料の寸法

次は、切り落とす寸法の方。

片方は、板厚分を引く

もう一方は

板厚分が大きくなる。

切り欠きの寸法の計算

20+2-3=19

2は板厚分大きく切って板厚分引く。両引と同じ。

と片引きの方は

20-3=17

板厚分切らないので両引ひに比べて2大きく切る。そのため2を足さない。ややこし。展開寸法は残す寸法。切り欠き寸法は、切る寸法。反対だからややこしい。

両引の切り欠き寸法は、20+2-3*1。片引きの切り欠き寸法は、20-3*1。*は掛け算。

展開図が左右対称、上下対象だと

全体の長さとフランジの立ち上がりの幅の寸法がわかれば計算できる。

(全体長-フランジの幅)/2

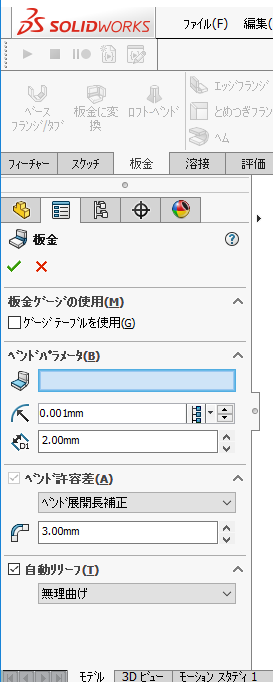

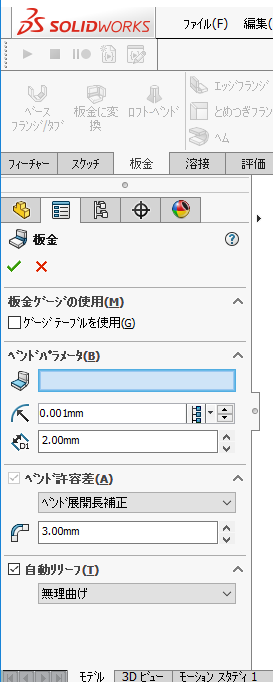

内Rが大きいとコーナーの切り欠き寸法が内Rの数値分加算される。そのため、内Rは0.001にしている。手作業の計算式では内R0で計算している。

曲げ逃し(SolidWorksでは板金のエッジフランジで出てくる「自動リリース」)はしてませんが、実際に曲げてみると板厚2mm程度までならアマダさんのの標準曲げ金型パンチ4、耐圧が強いで曲げると結構90曲げがブレ10分以内で曲げれます。無理曲げができるということです。一方、両引はt2.0(板厚)で結構ブレますので曲げ逃しが必要です。

金型を交換しないで箱曲げをする方法はこれ

t2.0 SECC。両伸び3とする。両伸び、片伸びはこちら。

「両引き」と「両伸び」とややこしいが、「両引き」は、曲げた時の形状をいい、「両方とも板厚分を引く」という意味。

「両伸び」は、「伸び」、曲げによる伸びを両方の辺を測定して、曲げる前の長さから引く。「両伸び」は、伸び代のこと。

20+100+20-両引3x曲げ箇所2=

140-6=134

20+50+20-両引3x曲げ箇所2=

90-6=84

以上は、材料の寸法

次は、切り落とす寸法の方。

切り欠きの寸法

20+2-3=19

切る寸法!。2は板厚分大きく切って曲げ後のコーナー部分を両方とも板厚分引く。で両引になる。両方の板厚分を引くので両引き。

両引の切り欠き寸法は、20+2-3*1。片引きの切り欠き寸法は、20-3*1。*は掛け算。2が無いのは板厚分大きく切らない。ややこし。

両伸びの寸法がわかればこんなハット曲げができます。

金型を交換しないで箱曲げをする方法はこれ

SolidWorksで展開図を書いてDXFファイルで保存する。寸法線や図面の枠などは展開図と関係無いので削除しておく。保存したDXFファイルをSolidWorksで開いて確認する。 図面のスケール(縮小率)は1:1にする。

AP100でDXFファイルを呼び込む。DXFファイルはWindowsのファイルとして操作できる。AP100で作った展開図と切断用コードははSDDに保存できる。

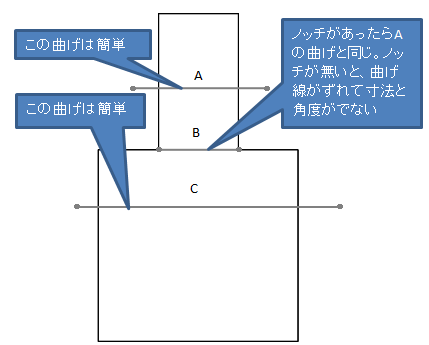

次図は箱曲げじゃないけど、下図方がわかりやすい。図の説明の「ノッチ」ってコーナーの穴や切り欠き加工のことです。

コーナーに切り欠きを入れるとAの幅で曲げるのと同じになる。こちらの説明にあります。m(_ _)m。割れ防止じゃ無くて板厚が2mm以上だと曲げる時に少しずれると曲げの角度が大きく違う。

「板金 曲げ 切り欠き」で検索

「板金 曲げ 切り込み」で検索

次は、次の次の準備。本題は、次次図。

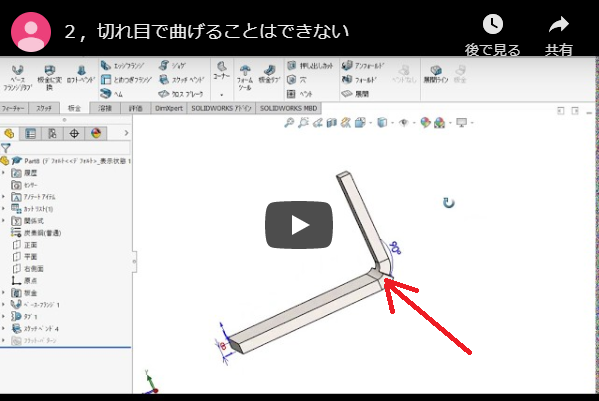

こんな曲げはできないでしょ。手で押す程度では曲がりやすい方にずれる。次の画像の赤矢印部分ですが、CADだから曲がるが実際は曲がらんわな。矢印部、下の図はYoutubeではありません。

プレスブレーキでは、黒い線で曲げれん。曲げる時、人の力でズレないように保持するのは無理。

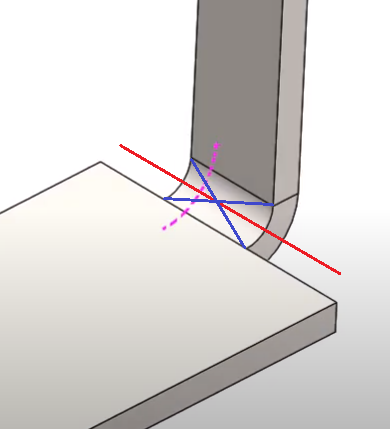

ぎりぎり曲げる位置(赤線)を立ち上がる方(フランジ側)にずらせばぎりぎり曲げれる。0.1ミリでも底板(ベース側)の方にずれると90°に曲げれるかどうかわからない。何個か作る場合は、毎回曲げ角度を確認する必要がある。

曲げ線(赤線)で曲げた場合は、板厚があると曲げ部の板の内側(青いX)の面と外側にも面があることと、人がバックゲージに押して曲げるのだからコーナーに穴を空けるのが正解。1個だけなら上の図の方法でもかまわない。

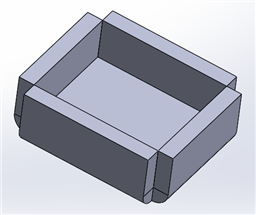

3枚の展開長は、同じだが曲げ寸法が違う。

中を先に作ってから上側、下側を作る。実際に1mm厚のSECCを曲げて作ると曲げ寸法が30だけなのでバックゲージの合わせ方は簡単だ。中のハットは全部30。他は板厚分の調整がいる。

切断寸法は、両伸びを1.8とすると30*5-1.8×4箇所の曲げ=142.8。幅は50。

エンティテ オフセットを使って板厚分の厚さをスケッチしてから押し出し、これを3つ作って(マルチボディ)ボディ保存し、その後に板金化する。

上に2つ目を作る。両端はそろえるので外寸の合計値は同じだから展開長も同じだが曲げ寸法が違う。

展開長は全部同じです。外寸の合計は同じだから。曲げ寸法は違う。