遮光番号大事。材料と目の位置はもっと大事。

材料の位置と目の位置。これがだめなら見えないからね。

遮光番号と材料と目の位置が??だと上達しません。コツを言っても伝わらない。

「何を言ってる?この人は?」って心の声。お互い頭に描く溶接の様子は違うんですね。お互い行き違い。人生、よくあること。

目の位置と材料の位置については以前も書いてるが、今回はJIS検定試験対策

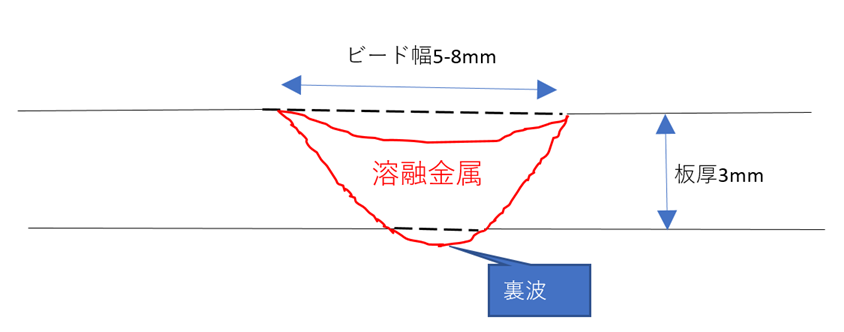

TN-F、下向きの突き合わせです。股を覗く感じ(またをのぞくかんじ。めったに使わない漢字なので)。左右の板を同じように溶かす。とか、アーク長を一定にする。とか、裏に溶着金属が落ちる。とか、こんな様子を観察しながら溶接ができます。

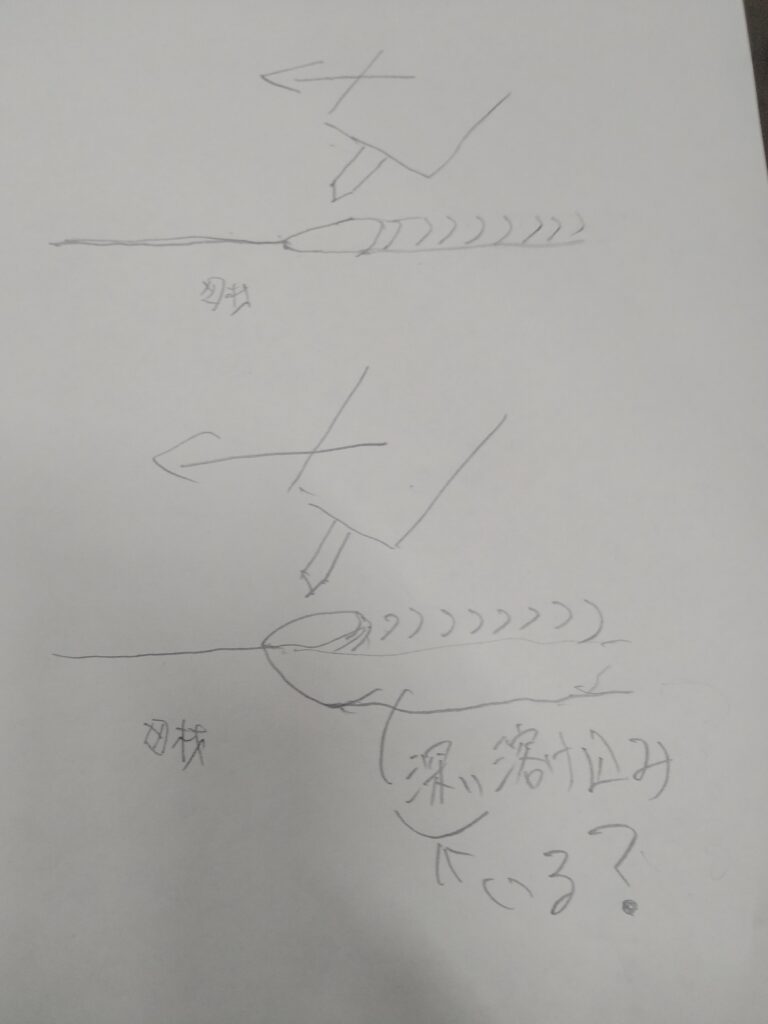

立向き溶接は、上から覗きます。プールの先頭にアークが飛んでる。とか、アークが裏まで抜けてる(下図はSA-2Vですが^^;)。とか、プールの形が三角。とか、左右の開先加工面に均等に溶かしている。とか、こんな様子を観察しながら溶接できます。

炭酸ガスの立向は、最終ビードが高くなりがち。この写真以上に上から見れば高さが確認できる。高さが確認できるくらい上から目線をやってみて下さい。ビードの中心が高い場合は、ゆっくり振るのでは無く左右で止めて、中間は「サッ」と通過、右で止めてる時に、左の止める位置を確認して、「サッ」です。これでフラットになる。フラットにならないなら「サッ」が遅い。

材料と目の位置が違うと、話が合わない。

遮光番号が適切でないと、話が合わない.

見て無いんだから改善できない。