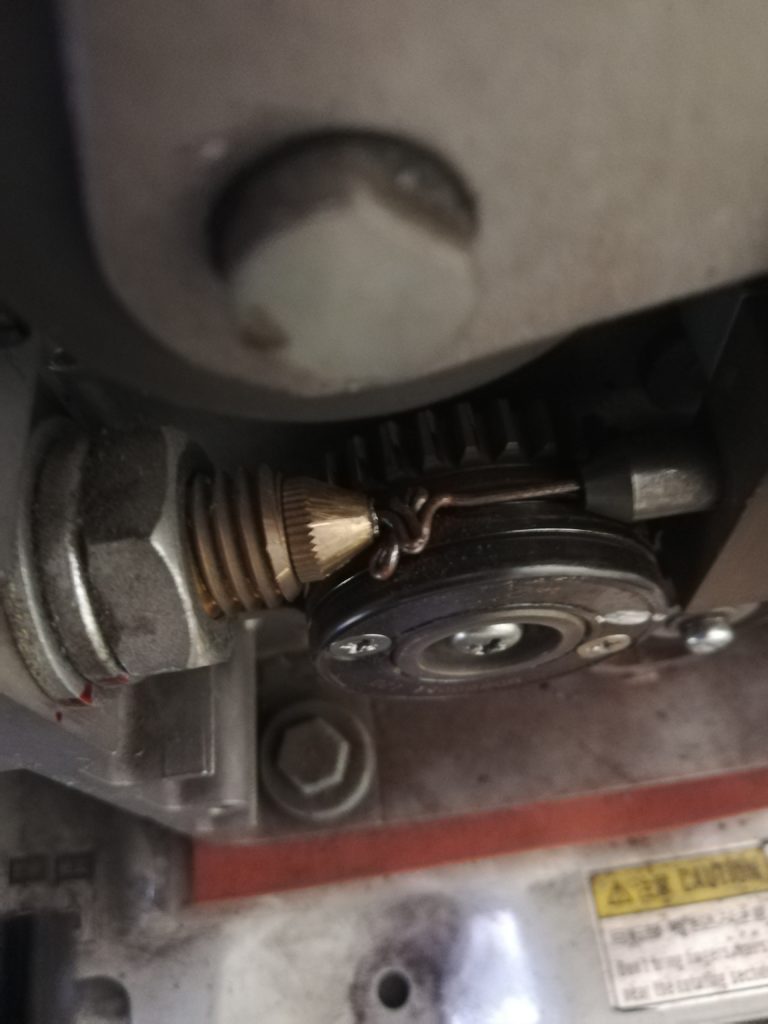

まず、電圧(「流」ではありません)。この設定は炭酸ガスアーク溶接、CO2溶接、半自動溶接アーク溶接、言い方いろいろだが、この溶接は、ワイヤーが自動的に送球じゃなないね。野球じゃないんだから。送給されるからアーク長を人の手で調整できない。だから半分自動な溶接、半自動溶接です。英語でセミオートってやつ。(セミオートマチック/拳銃のセミオート。検索すると自動車のセミオートの方がヒットするね。話はそれた。)

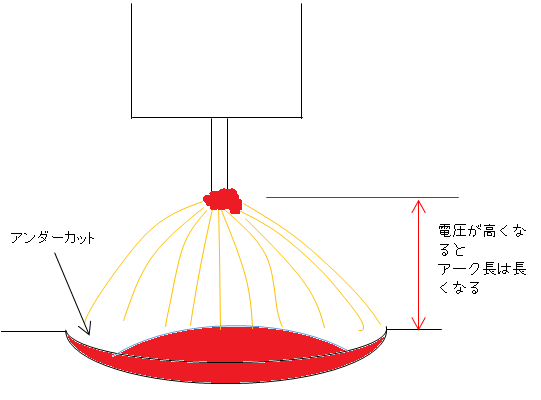

フラット(平ら)なビードを引きたいなら電圧を高くする。これで「アンダーカット」という言葉がピンときたという方はいないじゃないかな。電圧がを高くするといってもメチャクチャ電圧を上げるのです。そうすると、アンダーカットとなる。ほど良い程度の電圧高めはプールが広いので溶接しやすい。

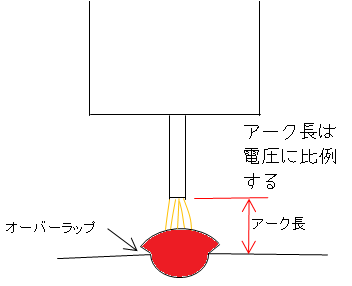

電圧が高い=アーク長が長い。のでビードは太くなる。

電圧の圧が高いのでアークは勢い余って広がる。ワイヤー先端だけじゃなくて側面からもアークが出てワイヤ先端が溶けて玉のように見える。電流(ワイヤの溶ける量)に対して電圧が圧倒的に高い、溶接スピードも遅くしないと、ビードが広い割にワイヤの溶け落ちる量が少なくなって母材より凹む所ができる。アンダーカット。板厚が厚い場合の話で。もし、

板厚が2mmくらいなら電圧を上げると穴が空く。広く溶かすので溶けると流れやすい鉄の場合は穴が開く。アルミも溶けると流れやすいのでビードが太いと穴が空きやすい。

黄色い線はアーク光です。電圧の圧が大きいので最短距離はもちろん遠い距離でも飛ぶ。

逆がオーバーラップです。電圧が超、低すぎるとオーバーラップします。黄色い線はアーク光です。電圧の圧が小さいので最短距離しかアークが飛ばない。

電圧が低すぎて、かつ、電流が200A以下だと、ワイヤーが赤いプールに、ガツンガツンと当たって溶接にならないかもしれません。

以前、電流っていう言葉は、あまり言わないな~ 電圧を上げるとビードが太くなるや炭酸ガス/CO2/半自動溶接は溶融プールの先頭にアークも書いてます。

「半自動の突き出し長さと電圧の覚え方」はこちら。

結論

- アンダーカットがあるー>電圧を下げる

- オーバーラップがあるー>電圧を上げる

ってゆう方法もある。ただし、溶接電流と溶接スピードの方が影響大なので微調整程度です。

水平隅肉では、ビードの中心が盛り上がらないように電圧を上げることがあるが、立板がアンダーカットになりやすい。電圧を下げて、溶接スピードの調整でフラットなビードにしてアンダーカットも防ぐとか、そもそも、電流を下げてしまうか??。

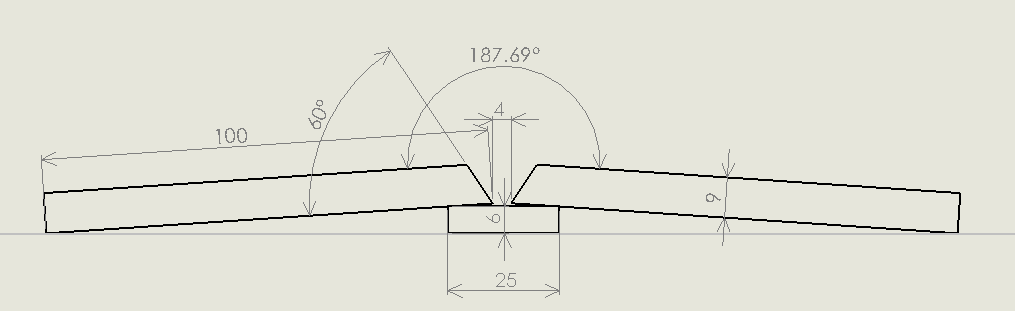

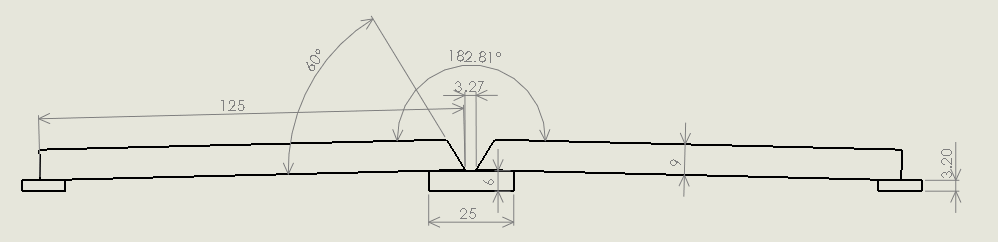

溶け込みが心配なら立板を板厚の半分くらいレ形の開先加工にすれば電流を下げてものど厚が確保できるので強度の問題も解決できます。